Prezentare generală a turnării sub presiune în carcasele motoarelor vehiculelor cu energie nouă

Procesul de turnare sub presiune este utilizat pe scară largă în producția de carcase de motoare pentru vehicule cu energie nouă, datorită capacității sale de a produce componente precise, complexe și de înaltă rezistență. Carcasele motorului trebuie să îndeplinească mai multe criterii de performanță, inclusiv integritatea structurală, disiparea căldurii și amortizarea vibrațiilor, pentru a asigura fiabilitatea și longevitatea motorului electric. Optimizarea atât a managementului termic, cât și a controlului vibrațiilor în timpul procesului de turnare sub presiune a devenit un obiectiv esențial pentru producătorii care urmăresc să îmbunătățească performanța vehiculului și să reducă cerințele de întreținere.

Importanța disipării căldurii în carcasele motoarelor

Disiparea eficientă a căldurii în carcasa motorului este esențială pentru a menține eficiența motorului și pentru a preveni supraîncălzirea. Motoarele electrice generează căldură semnificativă în timpul funcționării, iar temperaturile excesive pot accelera uzura, pot degrada materialele de izolație și pot reduce performanța generală. Turnarea sub presiune permite integrarea aripioarelor de răcire, nervurilor și a altor caracteristici geometrice direct în carcasă, sporind suprafața disponibilă pentru transferul de căldură. Selectarea materialului, compoziția aliajului și controlul precis al grosimii peretelui influențează și mai mult conductivitatea termică și capacitatea de disipare a căldurii a carcasei motorului.

Tehnici de turnare sub presiune pentru a îmbunătăți managementul termic

În timpul procesului de turnare sub presiune, ratele de răcire controlate și gestionarea temperaturii matriței contribuie la proprietățile termice ale carcasei motorului finit. Solidificarea rapidă poate produce structuri cu granulație fină, cu o conductivitate termică mai mare, în timp ce grosimea uniformă a peretelui minimizează punctele fierbinți care ar putea compromite performanța. În plus, tratamentele de suprafață sau acoperirile aplicate după turnare pot îmbunătăți emisivitatea termică, sporind și mai mult capacitatea carcasei de a disipa căldura generată în timpul funcționării motorului.

Cerințe de amortizare a vibrațiilor pentru carcasele motorului

Motoarele electrice din vehiculele cu energie nouă produc vibrații din cauza rotației rotorului, a forțelor electromagnetice și a fluctuațiilor cuplului. Aceste vibrații pot duce la zgomot, oboseala componentelor și uzură accelerată dacă nu sunt gestionate corespunzător. Prin urmare, carcasele motorului trebuie să prezinte suficiente caracteristici de amortizare pentru a absorbi și atenua energia vibrațiilor. Procesul de turnare sub presiune le permite inginerilor să optimizeze structurile interne, geometria peretelui și proprietățile materialelor pentru a îmbunătăți capacitatea carcasei de a reduce amplitudinea vibrațiilor și de a menține integritatea structurală în timp.

Selecția aliajului și rolul acestuia în controlul vibrațiilor

Alegerea aliajului de turnare sub presiune afectează atât performanța termică, cât și la vibrații. Aluminiul și aliajele sale sunt utilizate în mod obișnuit pentru carcasele motoarelor, deoarece oferă un echilibru între caracteristici ușoare, conductivitate termică și capacitate moderată de amortizare. Aditivii și elementele secundare de aliere pot spori rigiditatea și pot reduce susceptibilitatea la oboseala indusă de vibrații. Combinația dintre selecția aliajului și parametrii de turnare sub presiune asigură că carcasa motorului îndeplinește atât cerințele de disipare a căldurii, cât și de amortizare a vibrațiilor, fără a compromite fabricabilitatea.

Optimizarea grosimii peretelui și a designului structural

Grosimea peretelui și structura structurală sunt parametri critici care influențează performanța la căldură și vibrații. Grosimea uniformă a peretelui îmbunătățește transferul termic prin reducerea efectelor de izolare și prevenirea punctelor fierbinți. Simultan, nervurile, gușurile și armăturile plasate strategic pot spori rigiditatea și pot reduce transmisia vibrațiilor. În timpul fazei de proiectare a turnării sub presiune, modelarea computațională evaluează adesea compromisurile dintre performanța termică și amortizarea mecanică, ghidând ajustările geometriei înainte de fabricație.

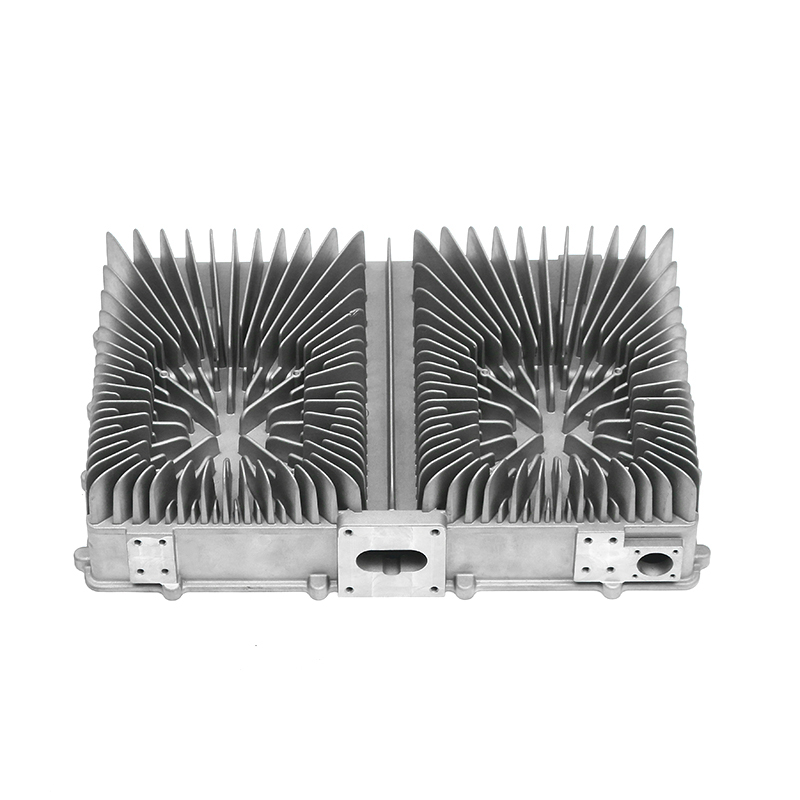

Utilizarea modelelor de aripioare pentru managementul termic

Aripioarele de răcire integrate în carcasa turnată sub presiune măresc suprafața și facilitează schimbul de căldură cu aerul din jur. Turnarea sub presiune permite ca aceste caracteristici să fie formate direct în timpul producției, evitând pașii suplimentari de asamblare. Orientarea, distanța și grosimea aripioarelor sunt proiectate cu atenție pentru a echilibra performanța termică cu greutatea și rigiditatea structurală. Designul adecvat al aripioarelor ajută la menținerea temperaturii optime a motorului în funcționare continuă și în condiții de sarcină tranzitorie.

Integrarea caracteristicilor de reducere a vibrațiilor

Turnarea sub presiune oferă flexibilitatea de a integra caracteristici interne de reducere a vibrațiilor, cum ar fi nervuri de amortizare, cavități goale și secțiuni îngroșate strategic. Aceste caracteristici absorb energia vibrațională și reduc rezonanța, îmbunătățind zgomotul și confortul vibrațiilor. Inginerii folosesc adesea analiza cu elemente finite (FEA) pentru a simula modurile de vibrație și pentru a identifica zonele în care ajustările structurale sunt cele mai eficiente în amortizarea oscilațiilor fără a adăuga greutate excesivă.

Tratamente de suprafață și îmbunătățiri post-turnare

Procesele post-turnare pot îmbunătăți atât disiparea căldurii, cât și performanța vibrațiilor. Anodizarea sau acoperirile termice cresc emisivitatea și îmbunătățesc radiația termică, ajutând la îndepărtarea căldurii. În plus, plăcuțe de amortizare a vibrațiilor sau acoperiri pe bază de polimeri pot fi aplicate în anumite regiuni pentru a atenua vibrațiile reziduale. Aceste îmbunătățiri post-turnare completează designul structural realizat în timpul turnării sub presiune și extind durata de viață funcțională a carcasei motorului.

Compararea factorilor de turnare sub presiune care afectează disiparea căldurii și amortizarea vibrațiilor

| Factorul | Impact asupra disipării căldurii | Impactul asupra amortizarii vibratiilor |

|---|---|---|

| Compoziția aliajului | Conductivitate termică mai mare îmbunătățește eficiența răcirii | Rigiditatea și densitatea materialului influențează capacitatea de amortizare |

| Grosimea peretelui | Grosimea uniformă reduce punctele fierbinți | Pereții mai groși cresc rigiditatea, afectând răspunsul la vibrații |

| Nerfurile interioare și ghișele | Impact minim asupra transferului de căldură dacă este proiectat cu atenție | Îmbunătățește rigiditatea structurală și absorbția vibrațiilor |

| Aripioare de răcire | Mărește suprafața pentru o disipare termică îmbunătățită | Poate modifica frecvențele naturale, afectând modurile de vibrație |

| Tratamente post-turnare | Acoperirile îmbunătățesc emisivitatea și transferul de căldură la suprafață | Straturile sau plăcuțele de amortizare reduc amplitudinile vibrațiilor reziduale |

Simulare și testare pentru optimizare

Înainte de producție, instrumente de simulare, cum ar fi dinamica fluidelor computaționale (CFD) și analiza elementelor finite (FEA) sunt aplicate pentru a prezice comportamentul termic și vibrațional. CFD evaluează fluxul de aer și eficiența transferului de căldură, în timp ce FEA examinează distribuția tensiunilor și modurile de vibrație. Ajustările iterative ale geometriei turnării sub presiune, grosimii peretelui și plasării nervurilor permit inginerilor să optimizeze echilibrul dintre disiparea căldurii și amortizarea vibrațiilor. Testarea prototipului confirmă predicțiile de simulare și identifică orice ajustări necesare pentru performanța la scară de producție.

Considerații privind greutatea și compromisurile de performanță

Carcasele motoarelor vehiculelor cu energie noi trebuie să echilibreze performanța termică și vibrațională cu limitările de greutate, deoarece reducerea masei contribuie la eficiența generală a vehiculului. Turnarea sub presiune permite geometrii complexe care asigură răcirea și amortizarea necesare fără utilizarea excesivă a materialului. Modelele ușoare mențin integritatea structurală în timp ce optimizează îndepărtarea căldurii și controlul vibrațiilor. Evaluarea atentă a acestor compromisuri asigură că carcasa finală îndeplinește cerințele de performanță, siguranță și eficiență.

Controlul calității și stabilitatea procesului

Menținerea parametrilor consecvenți ai procesului de turnare sub presiune este esențială pentru a asigura performanța repetabilă de disipare a căldurii și amortizare a vibrațiilor. Factori precum temperatura matriței, viteza de injectare și viteza de solidificare influențează structura granulelor, porozitatea și finisarea suprafeței. Măsurile de control al calității, inclusiv inspecția grosimii peretelui, acuratețea dimensională și proprietățile materialului, ajută la menținerea coerenței între loturile de producție. Procesele stabile de turnare sub presiune reduc variabilitatea și îmbunătățesc performanța termică și vibrațională în carcasa finală a motorului.

Considerații de mediu și operaționale

Carcasele motoarelor din vehiculele cu energie nouă sunt expuse la diferite condiții de mediu, inclusiv fluctuații de temperatură, umiditate și sarcini mecanice. Optimizarea turnării sub presiune asigură că carcasele mențin proprietățile de management termic și de amortizare a vibrațiilor în aceste condiții. Carcasele proiectate corespunzător ajută la păstrarea performanței motorului, la reducerea zgomotului și contribuie la fiabilitatea pe termen lung, chiar și în medii de operare dificile.

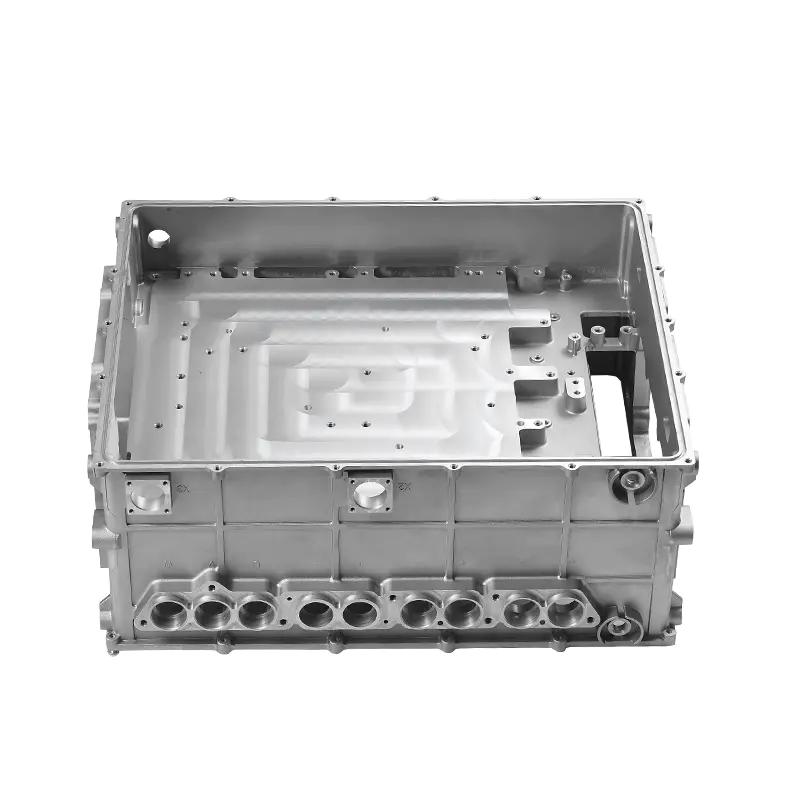

Integrare cu Motor Assembly

Carcasa motorului turnată sub presiune trebuie să se integreze perfect cu rotorul, statorul și alte componente ale motorului. Suprafețele de interfață, punctele de montare și caracteristicile structurale sunt proiectate cu atenție pentru a sprijini transferul de căldură și reducerea vibrațiilor la punctele de contact critice. Integrarea eficientă asigură că căldura generată în miezul motorului este condusă eficient către carcasă și că vibrațiile sunt amortizate înainte de a ajunge la alte componente ale vehiculului. Această abordare holistică îmbunătățește performanțele motorii generale.

Îmbunătățirea continuă a proceselor de turnare sub presiune

Producătorii rafinează continuu parametrii de turnare sub presiune și compozițiile materialelor pentru a îmbunătăți atât disiparea căldurii, cât și amortizarea vibrațiilor. Progresele în proiectarea matriței, simularea termică și tehnologia aliajelor permit îmbunătățiri progresive ale performanței. Cercetarea și dezvoltarea continuă se concentrează pe maximizarea eficienței de răcire, menținând în același timp o absorbție suficientă a vibrațiilor, asigurând că carcase de motor pentru vehicule cu energie nouă satisface standardele industriei în evoluție și cerințele operaționale.