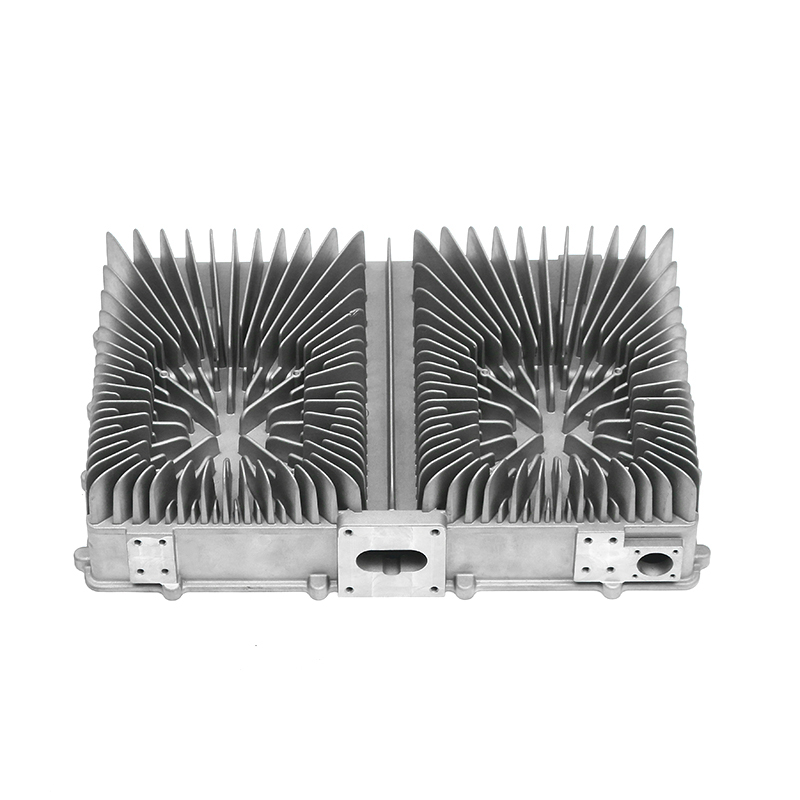

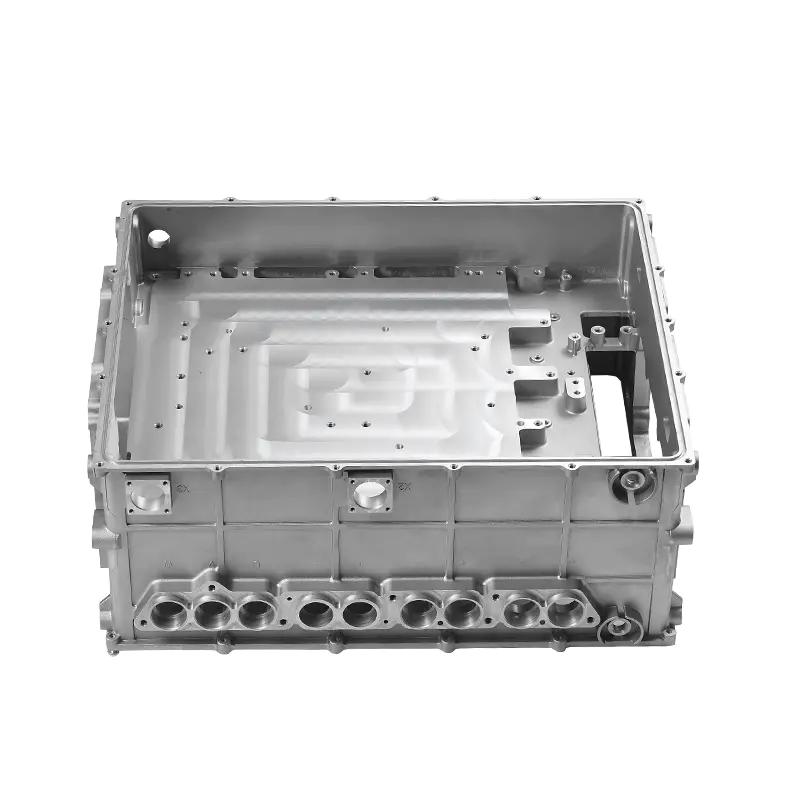

Prezentare generală a materialelor turnate sub presiune din serie răcită cu aer, controlate electronic cu energie noi

Piese turnate sub presiune în serie răcită cu aer, controlate electronic cu energie nouă sunt componente utilizate pe scară largă în sistemele de vehicule electrice, aplicații de energie regenerabilă și dispozitive electronice de înaltă performanță. Aceste piese turnate servesc adesea ca carcase, radiatoare sau suport structural pentru electronice sensibile, combinând rezistența mecanică cu managementul termic. Asigurarea coerenței dimensionale și a performanței în timpul producției de masă necesită o abordare cuprinzătoare care abordează proprietățile materialului, proiectarea matrițelor, controlul procesului și monitorizarea calității. Fiecare factor contribuie la menținerea uniformității în loturi mari de producție, îndeplinind în același timp cerințele de performanță.

Selecția materialului și consistența

Proprietățile materialelor sunt fundamentale pentru stabilitatea turnărilor sub presiune. Aliajele de aluminiu sunt utilizate în mod obișnuit pentru turnarea sub presiune în serie răcită cu aer datorită ușoarei, conductivității termice și rezistenței la coroziune. Consecvența în compoziția chimică, distribuția particulelor și istoricul temperaturii aliajului asigură curgerea uniformă, solidificarea și proprietățile mecanice. Furnizorii de materii prime oferă adesea certificarea compoziției chimice și a trasabilității, care formează primul strat de control asupra uniformității dimensionale și a performanței.

Considerații de proiectare a matriței pentru precizia dimensională

Consistența dimensională începe cu o proiectare atentă a matriței. Matrițele trebuie să țină cont de contracția materialului, dilatarea termică și deformarea potențială în timpul răcirii. Simulările software avansate, cum ar fi analiza cu elemente finite (FEA) și modelarea fluxului de turnare, prezic zonele de abatere potențială și permit optimizarea canalelor de deschidere, ventilare și răcire. Anticipând efectele stresului termic și mecanic, proiectanții de matrițe pot crea matrițe care produc dimensiuni uniforme chiar și în condiții de producție de volum mare.

Controlul parametrilor procesului în timpul turnării sub presiune

Turnarea sub presiune implică injectarea metalului topit într-o matriță sub presiune ridicată. Menținerea parametrilor consecvenți ai procesului, cum ar fi viteza de injecție, presiunea, temperatura și volumul de injectare, este esențială pentru stabilitatea dimensională și a performanței. Variațiile oricărui parametru pot duce la porozitate, defecte de suprafață sau abateri ale grosimii peretelui. Mașinile moderne de turnare sub presiune includ adesea sisteme de control în buclă închisă care monitorizează și ajustează acești parametri în timp real, asigurând rezultate consistente pe mii de cicluri.

Managementul temperaturii în piese turnate sub presiune răcite cu aer

Consistența temperaturii joacă un rol semnificativ atât în stabilitatea dimensională, cât și în performanța mecanică. Piesele turnate sub presiune răcite cu aer necesită o gestionare precisă a temperaturii matriței, a temperaturii de turnare a metalului și a vitezei de răcire. Răcirea neuniformă poate duce la stres rezidual, deformare sau microstructură inconsecventă, afectând atât rezistența, cât și performanța termică. Canalele de răcire integrate, fluxul de aer controlat și senzorii termici ajută la menținerea profilurilor constante de temperatură pe tot parcursul producției.

Repetabilitate de la lovitură la lovitură și calibrare a mașinii

Asigurarea coerenței dimensionale și a performanței necesită ca fiecare injecție de metal topit să se comporte similar. Este necesară calibrarea regulată a mașinii, inclusiv verificarea alinierii pistonului, a greutății de împușcare și a curbelor de presiune. Programele de întreținere a echipamentelor și monitorizarea în timp real reduc variațiile cauzate de uzură sau derive mecanică. Comportamentul repetabil al mașinii influențează direct uniformitatea turnării, în special pentru geometriile complexe.

Sisteme de control și măsurare a calității

Precizia dimensională și consistența performanței sunt verificate printr-o combinație de metode de inspecție manuale și automate. Mașinile de măsurat în coordonate (CMM), scanerele laser și sistemele de inspecție optică captează dimensiuni precise pentru comparare cu specificațiile de proiectare. Metodele de testare nedistructivă (NDT), cum ar fi inspecția cu raze X sau cu ultrasunete, identifică defectele interne care ar putea compromite performanța. Controlul statistic al procesului (SPC) urmărește tendințele în timp, permițând detectarea timpurie a abaterilor și acțiuni corective înainte ca piesele defecte să fie produse în cantități mari.

Controlul contracției și deformarii

Contracția și deformarea sunt probleme comune în turnarea sub presiune din cauza solidificării și răcirii metalului. Optimizarea temperaturii matriței, a designului sistemului de blocare și a ratelor de răcire ajută la minimizarea acestor efecte. Instrumentele de simulare permit predicția locațiilor potențiale de contracție și permit inginerilor să încorporeze caracteristici compensatorii în matriță. Tratamentele post-turnare, cum ar fi reducerea stresului sau îmbătrânirea controlată, stabilizează și mai mult dimensiunile și proprietățile mecanice.

Finisarea suprafeței și considerente de prelucrare secundară

Calitatea suprafeței și prelucrarea secundară influențează și consistența performanței. Menținerea finisajului uniform al suprafeței reduce concentrația de stres și susține performanța termică constantă în aplicațiile răcite cu aer. Operațiunile secundare, cum ar fi găurirea, filetarea sau frezarea, trebuie executate cu dispozitive și dispozitive de fixare precise pentru a se asigura că toate piesele turnate îndeplinesc aceleași criterii geometrice și funcționale. Calitatea constantă a suprafeței și a caracteristicilor contribuie la fiabilitatea performanței generale.

Standardizarea proceselor și instruirea operatorilor

Factorii umani sunt critici în producția de masă. Procedurile de operare standardizate, instrucțiunile detaliate de lucru și personalul instruit reduc variabilitatea. Operatorii sunt responsabili pentru monitorizarea parametrilor mașinii, verificarea condițiilor materialelor și efectuarea verificărilor de rutină. Antrenamentul complet asigură identificarea promptă a abaterilor și corectarea înainte de a afecta coerența dimensională sau a performanței.

Controale de mediu în zona de producție

Condițiile ambientale din zona de producție, cum ar fi temperatura, umiditatea și nivelul de praf, pot influența consistența turnării sub presiune. Mediile controlate minimizează oxidarea, absorbția umidității și fluctuațiile de temperatură care ar putea afecta curgerea și solidificarea metalului. Instalațiile curate, stabile la temperatură permit rezultate repetabile atât în ceea ce privește dimensiunile, cât și performanța funcțională a componentelor turnate sub presiune.

| Zona de control | Impact asupra consistenței | Metode de Monitorizare/Management |

|---|---|---|

| Calitatea materialului | Influențează curgerea, solidificarea, proprietățile mecanice | Certificare furnizor, analiză chimică, trasabilitate lot |

| Design matriță | Controlează stabilitatea dimensională și compensarea contracției | Simulare FEA, analiza fluxului, testare prototip |

| Parametrii procesului | Asigură umplere, presiune și temperatură repetabile | Control în buclă închisă, monitorizare în timp real, SPC |

| Managementul temperaturii | Reduce deformarea și stresul rezidual | Senzori de mucegai, control canal de răcire, management al fluxului de aer |

| Inspecție și control al calității | Verifică dimensiunile și integritatea internă | CMM, scanare laser, raze X, testare cu ultrasunete, SPC |

Rolul automatizării și analizei datelor

Automatizarea îmbunătățește consistența dimensională și a performanței prin reducerea variabilității umane și permițând monitorizarea în timp real. Senzorii integrați cu analiza datelor pot detecta abateri minore și pot ajusta parametrii mașinii în consecință. Buclele de feedback facilitează îmbunătățirea continuă, asigurând că piese turnate sub presiune produse în serie îndeplinesc specificațiile precise în mod constant.

Tratamente post-turnare și influența lor

Tratamentul termic, finisarea suprafeței și post-turnarea de eliberare a tensiunilor pot îmbunătăți stabilitatea performanței. Aceste tratamente ajută la reducerea tensiunilor reziduale, la omogenizarea microstructurii și la stabilizarea dimensiunilor. Post-procesarea controlată asigură că toate piesele turnate obțin proprietăți mecanice și termice similare înainte de asamblare sau livrare.

Controlul statistic al procesului și îmbunătățirea continuă

Implementarea tehnicilor de control statistic al procesului ajută la monitorizarea variațiilor dimensiunilor cheie și caracteristicilor funcționale. Diagramele de control, indicii de capacitate de proces și analiza tendințelor sprijină ajustări proactive. Programele de îmbunătățire continuă, bazate pe datele de producție, reduc variabilitatea în timp și îmbunătățesc atât consistența dimensională, cât și a performanței în loturi mari.

Trasabilitatea lanțului de aprovizionare și a materiilor prime

Trasabilitatea materiilor prime și a componentelor asigură că în producție sunt utilizate numai inputuri verificate și consecvente. Practicile documentate ale lanțului de aprovizionare permit identificarea abaterilor cauzate de inconsecvențele materiale. Atunci când este combinată cu monitorizarea în timpul procesului, trasabilitatea contribuie la performanța fiabilă a pieselor turnate sub presiune în aplicațiile lor finale.

Coordonarea între echipele de proiectare, inginerie și producție

Asigurarea coerenței dimensionale și a performanței necesită colaborare între mai multe echipe. Inginerii proiectanți, inginerii de proces și personalul de producție trebuie să comunice eficient pentru a aborda provocările potențiale înainte și în timpul producției în masă. Identificarea timpurie a caracteristicilor critice, a zonelor de toleranță și a cerințelor funcționale susține rezultate consistente și reduce riscurile de producție.

Factori cheie în stabilitatea producției de masă

Consecvența în turnările sub presiune produse în serie se bazează pe integrarea controlului materialului, proiectării matrițelor, managementului parametrilor procesului, controlului temperaturii, inspecției calității și instruirii operatorilor. Fiecare element contribuie la minimizarea variațiilor și la asigurarea faptului că componentele îndeplinesc specificațiile atât dimensionale, cât și funcționale pe parcursul perioadelor de producție. Monitorizarea sistematică, feedback-ul și îmbunătățirea continuă oferă baza unei producții de încredere la scară largă.