Dacă lucrați în vehicule cu energie nouă, mai devreme sau mai târziu apare această întrebare:

„De ce toată lumea este brusc atât de concentrată pe turnarea sub presiune a carcasei motorului?”

Nu este hype de marketing și nu este doar o tendință. Pentru producători, turnarea sub presiune a carcasei motorului a devenit în liniște unul dintre acele procese de fabricație sau spargere. Să vorbim despre asta într-un mod practic - fără limbaj de manuale, fără cuvinte la modă goale, doar ceea ce contează de fapt în atelier și în proiecte reale.

Deci, ce este turnarea sub presiune a carcasei motorului cu energie nouă?

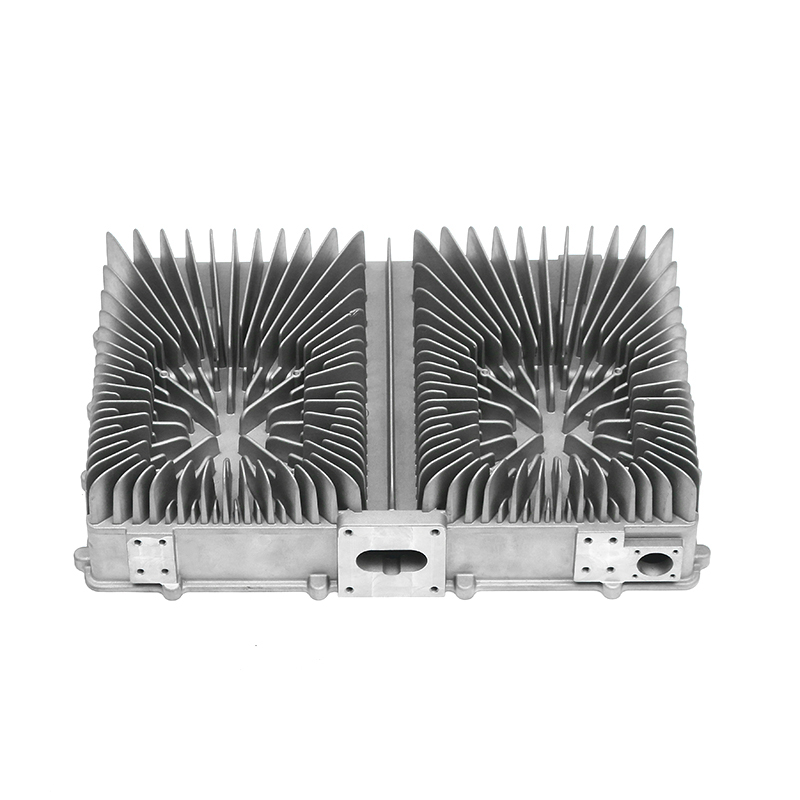

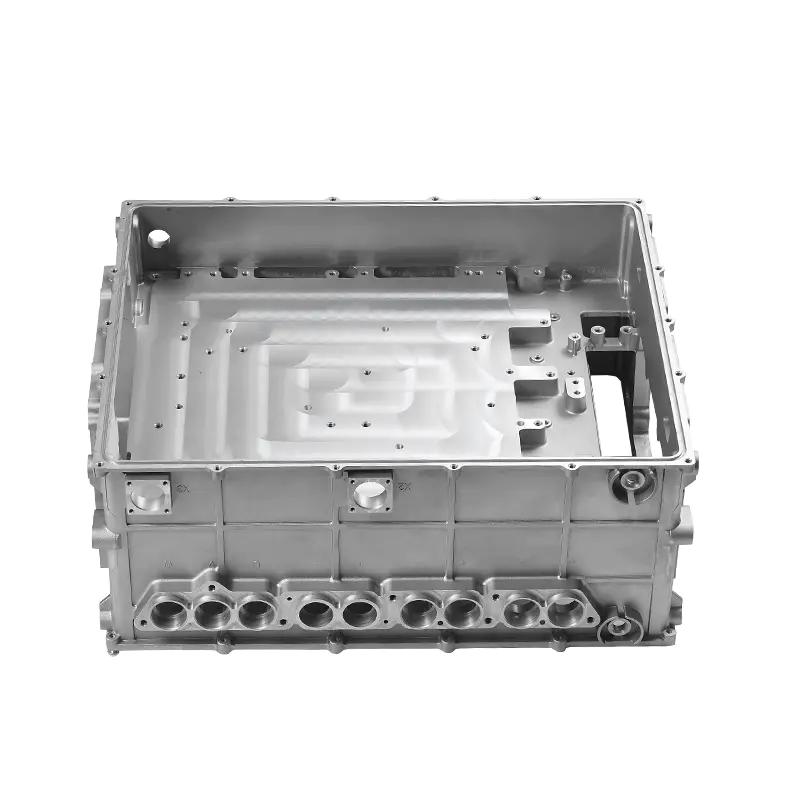

În termeni simpli, este procesul de utilizare a turnării sub presiune pentru a produce carcasa exterioară a unui nou motor de energie. Această carcasă protejează motorul, susține componentele interne, ajută la disiparea căldurii și conectează motorul la restul vehiculului.

Majoritatea carcaselor de motor astăzi sunt fabricate din aluminiu sau aliaje de aluminiu. Turnarea sub presiune permite ca metalul topit să fie injectat într-o matriță de oțel la presiune ridicată, formând forme complexe cu toleranțe strânse într-un timp foarte scurt.

În comparație cu sudarea mai multor piese împreună sau prelucrarea din blocuri solide, turnarea sub presiune este mai rapidă, mai consistentă și mai ușor de scalat.

De ce este asta o afacere atât de mare chiar acum?

Pentru că motoarele cu energie nouă sunt sub presiune — din toate direcțiile.

Producătorii de vehicule doresc motoare mai ușoare, mai mici, mai silențioase și mai eficiente. În același timp, se așteaptă la o producție mai mare și o durată de viață mai lungă. Acest lucru impune solicitări mari asupra carcasei motorului.

Carcasa nu mai este doar o carapace. Afectează:

- - Disiparea căldurii și stabilitate termică

- - Rezistența structurală și controlul vibrațiilor

- - Performanță de etanșare împotriva prafului și apei

- - Greutatea generală a motorului și eficiența

Dacă proiectarea carcasei sau procesul de fabricație sunt scurte, performanța motorului are de suferit. De aceea, turnarea sub presiune a trecut de la o „opțiune frumoasă” la un proces de producție de bază.

Când este turnarea sub presiune alegerea potrivită pentru carcasele motoarelor?

Turnarea sub presiune are cel mai mult sens atunci când producătorii au nevoie de:

- - Volume mari de productie

- - Calitate constantă în loturi mari

- - Structuri interne complexe, cum ar fi canalele de răcire

- - Pereți subțiri combinați cu rezistența structurală

Pentru prototipuri timpurii sau proiecte cu volum foarte mic, pot fi utilizate în continuare prelucrarea sau turnarea cu nisip. Dar odată ce designul unui motor intră în producția de masă, turnarea sub presiune devine de obicei calea preferată.

Acest lucru este valabil mai ales pentru vehiculele cu energie nouă, unde controlul costurilor și repetabilitate contează la fel de mult ca și performanța.

Cum funcționează de fapt turnarea sub presiune a carcasei motorului?

Din exterior, turnarea sub presiune pare simplă. În realitate, detaliile sunt acolo unde apar cele mai multe probleme și îmbunătățiri.

Designul matriței este pe primul loc

Totul începe cu zarul. Pentru carcasele motorului, matrița trebuie să țină cont de grosimea peretelui, plasarea nervurilor, canalele de răcire și interfețele de asamblare. Designul slab al matriței duce la porozitate, deformare sau puncte slabe.

Producătorii care grăbesc această etapă plătesc adesea pentru ea mai târziu, cu rate mari de deșeuri.

Injecție de metal topit

Aliajul de aluminiu este încălzit până la topit și apoi injectat în matriță la presiune ridicată. Viteza și presiunea trebuie controlate cu atenție. Prea repede și riscați turbulențe și aer prins. Prea lent și este posibil ca metalul să nu umple complet cavitatea.

Răcire și solidificare

Acest pas are un impact uriaș asupra rezistenței și stabilității dimensionale. Răcirea neuniformă poate provoca stres intern sau deformare, ceea ce este inacceptabil pentru componentele de precizie ale motorului.

Post-procesare

După turnare, carcasa trece de obicei prin tăiere, prelucrare, tratare a suprafeței și inspecție. Zonele critice precum scaunele rulmentului și suprafețele de montare sunt adesea prelucrate CNC pentru precizie.

Care sunt avantajele reale ale carcaselor motorului turnat sub presiune?

Producătorii rămân cu turnarea sub presiune din motive practice.

Ușor, fără a sacrifica puterea

Turnarea sub presiune a aluminiului permite pereți subțiri și nervuri integrate, reducând greutatea, menținând în același timp integritatea structurală.

Libertatea de proiectare

Formele complexe, canalele interne și caracteristicile integrate pot fi formate dintr-o singură bucată în loc să asamblați mai multe piese.

Eficiență ridicată a producției

Odată ce matrița este gata, durata ciclului este scurtă, ceea ce o face potrivită pentru producția la scară largă.

Calitate Consecventă

Liniile automate de turnare sub presiune produc piese cu dimensiuni stabile și performanțe repetabile.

De ce compromisuri ar trebui să știe producătorii?

Niciun proces nu este perfect, iar turnarea sub presiune nu face excepție.

Investiție inițială ridicată

Dezvoltarea mucegaiului este costisitoare și necesită timp. Modificările de proiectare după terminarea matriței pot fi costisitoare.

Riscuri de porozitate

Captarea gazului și porozitatea de contracție pot afecta proprietățile mecanice dacă controlul procesului nu este strict.

Limitări materiale

Turnarea sub presiune funcționează cel mai bine cu anumite aliaje de aluminiu. Nu orice alegere materială este potrivită.

Sensibilitatea procesului

Micile modificări ale temperaturii, vitezei sau presiunii pot afecta calitatea. Operarea și monitorizarea calificată sunt esențiale.

La ce ar trebui să acorde atenție producătorii?

Aici este locul în care experiența din lumea reală contează mai mult decât teoria.

Design pentru turnare sub presiune, nu doar pentru funcționalitate

O carcasă a motorului care arată bine pe hârtie poate fi dificil de turnat. Colaborarea timpurie între echipele de proiectare și producție reduce problemele ulterioare.

Managementul termic nu este opțional

Performanța de răcire este unul dintre principalele motive pentru care se alege turnarea sub presiune. Dispunerea canalului și grosimea peretelui ar trebui să susțină disiparea căldurii, nu să o combată.

Controlul calității trebuie integrat

Inspecția cu raze X, testarea presiunii și verificările dimensionale sunt comune pentru carcasele motorului. Omiterea acestor pași duce de obicei la defecțiuni în aval.

Capacitatea furnizorului contează

Nu toți furnizorii de turnare sub presiune au la fel de experiență în ceea ce privește componentele noi de motor cu energie. Nivelul echipamentului, controlul proceselor și suportul de inginerie fac o diferență reală.

Unde se îndreaptă apoi turnarea sub presiune a carcasei motorului?

Pe măsură ce motoarele devin mai compacte și mai puternice, carcasele vor continua să integreze mai multe funcții. Asta înseamnă:

- - Pereți mai subțiri cu cerințe de rezistență mai mari

- - Structuri de răcire mai complexe

- - Toleranțe mai stricte și standarde de inspecție mai stricte

Pentru producători, acest lucru nu este doar despre a ține pasul, ci este despre a rămâne competitiv.

Gânduri finale

Carcasă motor de energie nouă turnare sub presiune nu mai este un proces de fundal. Este o parte cheie a performanței, controlului costurilor și fiabilității pe termen lung.

Producătorii care o tratează ca pe o capacitate strategică – mai degrabă decât doar un alt pas de producție – sunt cei mai bine poziționați pentru următoarea etapă a noii piețe de energie.

În cele din urmă, întrebarea nu este „Ar trebui să folosim turnarea sub presiune?” Este „O folosim suficient de bine?”