Niveluri diferite de complexitate ale proiectării structurale

Structura matrițelor obișnuite de tăiere este relativ simplă, iar cele mai multe dintre ele sunt în principal tăiate sau presate într-o singură direcție. Sunt potrivite pentru turnarea sub presiune cu contururi clare și poziții de tăiere regulate. Matrițele de tăiere de precizie folosesc modele structurale mai complexe, incluzând adesea ghidaje cu mai multe segmente, mecanisme de glisare, dispozitive de forfecare segmentate etc., care se pot adapta structurilor geometrice complexe și cerințelor de tăiere cu mai multe unghiuri. Pentru a îmbunătăți consistența tăierii, matrițele de precizie vor introduce, de asemenea, un sistem de poziționare a matriței închise mai riguros pentru a se asigura că fiecare componentă rămâne aliniată stabil în timpul acțiunii.

Cerințe mai înalte pentru precizia procesării și controlul jocului de potrivire

Matrite de tundere de precizie au cerințe ridicate pentru toleranțe dimensionale și potrivirea componentelor în timpul procesării. De obicei, necesită echipamente CNC de înaltă precizie pentru fabricarea și controlul deformării materialelor prin multiple tratamente termice. În piesele potrivite, cum ar fi spațiul dintre știfturile de ghidare, manșoanele de ghidare, știfturile de localizare și bazele matriței, acestea sunt de obicei controlate într-un interval mic pentru a îmbunătăți precizia și repetabilitatea tăierii. În schimb, matrițele obișnuite de tăiere sunt relativ slabe în precizia procesării, acordă mai multă atenție ușurinței de operare și controlului investiției inițiale și sunt potrivite pentru produse care nu necesită un control ridicat al liniei de margine.

Calitatea tăierii și consistența suprafeței turnării sub presiune sunt diferite.

Formele de tundere de precizie pot controla mai stabil poziția și forma liniei de tundere, asigurând astfel că turnarea sub presiune are un contur clar și o suprafață netedă. Datorită preciziei mari de potrivire a formei marginii de tăiere, nu este ușor să provocați colapsul marginii, ruperea sau deformarea metalului în timpul procesului de tăiere. Este potrivit pentru piese cu cerințe de aspect ridicate sau care necesită prelucrare ulterioară. Cu toate acestea, în timpul procesului de tăiere, matrițele obișnuite de tăiere sunt predispuse la tăiere neclară sau reziduuri de margine din cauza unor factori precum decalajul mare al matriței și acuratețea de închidere insuficientă, care trebuie reparate prin procesare secundară manuală.

Există diferențe în ceea ce privește tipurile de produse aplicabile și scenariile de utilizare.

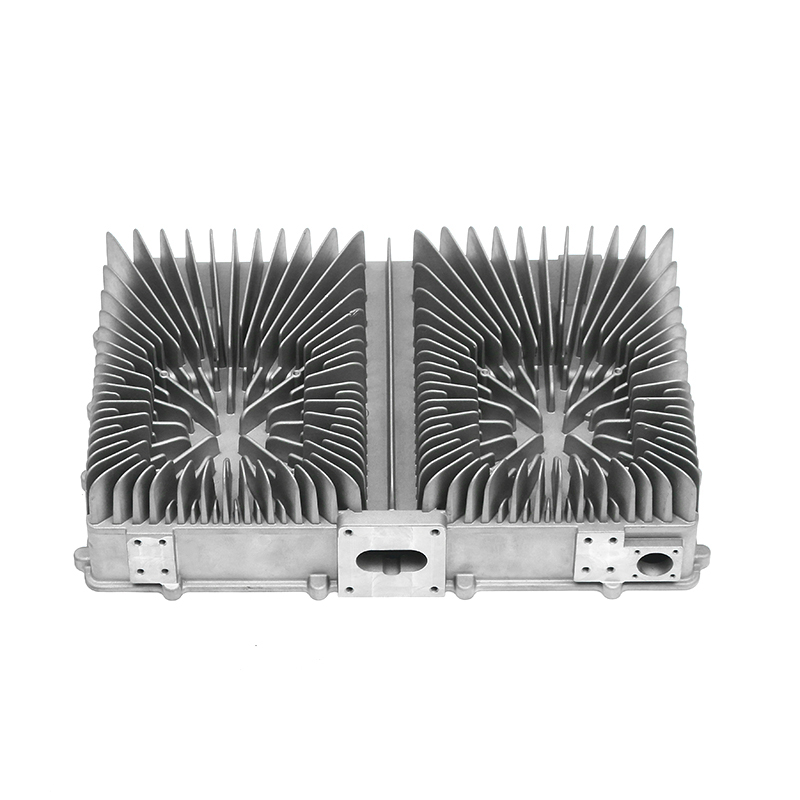

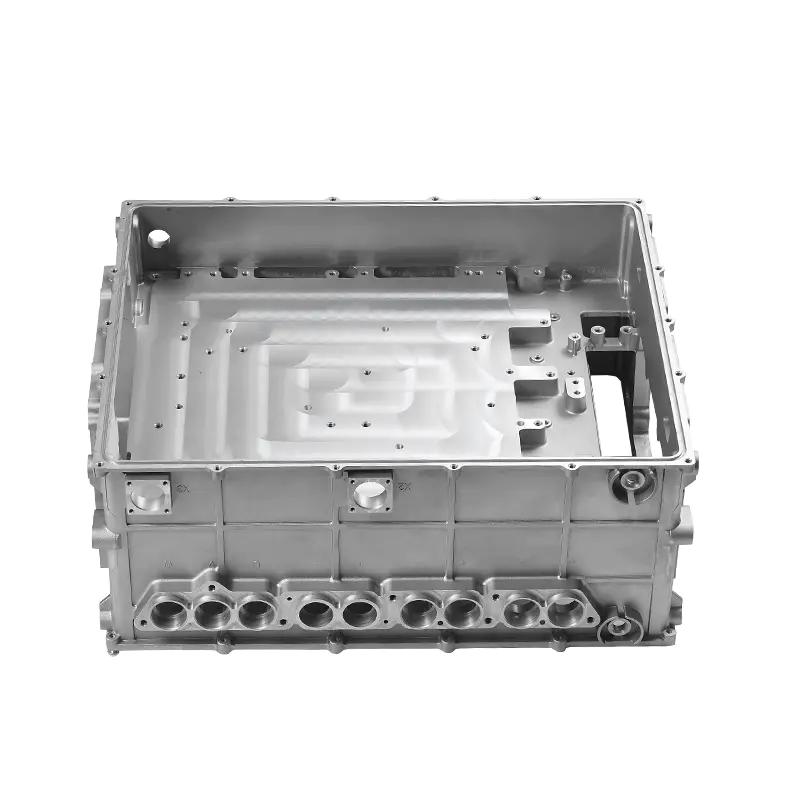

Formele obișnuite de tăiere sunt adesea folosite pentru produse cu structuri simple, loturi mici de producție și cerințe de toleranță dimensională liberă, cum ar fi unele accesorii pentru electrocasnice și carcase de lămpi. Are un ciclu de procesare rapid, un ciclu de fabricație scurt și un cost relativ scăzut, care este potrivit pentru scenarii de producție cu loturi mici și cu mai multe varietăți. Matrițele de tăiere de precizie servesc în cea mai mare parte industriilor cu structuri complexe și control strict al toleranței de formă și poziție, cum ar fi piesele auto, carcasele din aliaj de aluminiu 3C și piese turnate sub presiune pentru aviație și sunt mai stabile în producția automată la scară largă.

Durată de viață diferită și capabilități de control al uzurii mucegaiului

Datorită diferențelor de precizie a prelucrării și de selecție a materialelor, matrițele de tăiere de precizie folosesc de obicei materiale din oțel de matriță rezistente la uzură și sporesc duritatea suprafeței și rezistența la căldură prin nitrurare, pasivare sau acoperire PVD, prelungind astfel durata de viață. Formele obișnuite de tăiere tind să controleze costurile în proiectarea și prelucrarea materialelor, iar piesele care sunt predispuse la uzură sunt înlocuite frecvent, iar durata de viață generală este relativ scurtă. În condiții de utilizare de înaltă frecvență, uzura matrițelor obișnuite va afecta mai rapid precizia de tăiere și apoi va afecta stabilitatea calității turnărilor sub presiune.

Există diferențe în ceea ce privește frecvența de întreținere și metodele de ajustare a matriței

Formele de tăiere de precizie au o frecvență scăzută de întreținere în timpul utilizării, dar fiecare întreținere necesită ajustări și inspecții mai detaliate pentru a asigura acuratețea poziției fiecărei componente. Procesul de ajustare se bazează de obicei pe instrumente de măsurare și dispozitive de fixare potrivite pentru a evita decalajul de precizie. Întreținerea zilnică a matrițelor obișnuite de tăiere este relativ simplă și este convenabil să înlocuiți piese, cum ar fi lamele de forfecare sau blocurile de poziționare, ceea ce este potrivit pentru reparații rapide la fața locului, dar capacitatea sa de control al consistenței pentru produsele ulterioare este limitată după modificarea structurii.

Adaptabilitate diferită la automatizări și sisteme integrate

Matrițele de tăiere de precizie iau în considerare, de obicei, încărcarea și descărcarea automată, controlul sincron și alți factori la începutul proiectării și sunt ușor de utilizat cu brațe robot, mașini de presat muchii, sisteme automate de detectare etc. pentru a îmbunătăți integrarea liniilor de producție. Matrițele obișnuite de tăiere sunt în cea mai mare parte acționate manual. Deși pot fi și semi-automatizate prin dispozitive simple, adaptabilitatea lor este limitată în scenarii de proces complexe, ceea ce nu este propice realizării controlului automat pe întregul proces.

Costul matriței și investiția inițială sunt destul de diferite

Formele de tăiere de precizie sunt dificil de proiectat, necesită o precizie ridicată de procesare, au standarde ridicate de selecție a materialelor, au un ciclu general de fabricație lung și au costuri de investiții relativ mari. Sunt potrivite pentru un produs cu valoare unitară mare sau producție în masă pe termen lung. Formele obișnuite de tăiere sunt potrivite pentru întreprinderile mici și mijlocii care sunt mai sensibile la controlul costurilor. Acestea au investiții inițiale scăzute și pot fi introduse rapid în producție, dar costurile ulterioare de întreținere și control al consistenței produsului pot crește.

Ciclu diferit de dezvoltare a matriței și viteză de livrare

Datorită revizuirii designului mai complexe și proceselor de prelucrare cu precizie implicate, matrițele de tăiere de precizie durează de obicei mai mult de la proiectare până la livrare, incluzând mai multe etape, cum ar fi simularea procesului, testarea probelor și optimizarea structurală. Matrițele obișnuite de tăiere au o structură simplă, un proces de fabricație scurt și un ciclu de dezvoltare relativ scurt și sunt potrivite pentru verificarea rapidă a produselor de turnare sub presiune în comenzi urgente sau etape incipiente de producție de probă.