Rolul carcasei motoarelor în noile sisteme energetice

Ca o componentă de bază a vehiculelor electrice, generarea de energie eoliană, sistemele de stocare a energiei și alte scenarii de aplicare, eficiența de funcționare a motoarelor cu energie noi nu este afectată doar de proiectarea sistemului electromagnetic, ci și de constrângerile structurii mecanice. Ca componentă cheie pentru suport, ecranare electromagnetică, disipare a căldurii și protecție structurală, selecția materialului, procesul de fabricație și optimizarea structurală a carcasă motor de energie nouă va avea un impact direct asupra eficienței întregii mașini.

Designul ușor reduce consumul de energie

Alegerea materialelor și reducerea greutății structurale

Noile echipamente energetice sunt extrem de sensibile la consumul total de energie, în special în domeniul vehiculelor electrice, unde greutatea redusă poate îmbunătăți direct rezistența. Piesele turnate sub presiune ale carcasei folosesc de obicei materiale din aliaj de aluminiu (cum ar fi ADC12, A380 etc.), ceea ce ajută la reducerea greutății totale, îndeplinind în același timp cerințele de rezistență structurală și conductivitate termică. Prin optimizarea topologică și analiza cu elemente finite, structura carcasei poate fi redusă în mod rezonabil. Fără a afecta rezistența, utilizarea materialului în zona neportabilă este redusă pentru a atinge obiectivul de reducere a greutății.

Exemplu de strategie

* Combinarea canelurilor cu structurile nervurilor pentru a îmbunătăți rigiditatea locală, reducând în același timp utilizarea materialului;

* Structurile goale sau modelele de suport al grilei înlocuiesc volumele solide;

*Îngroșați local piesele de conectare a cheilor și subțiți alte părți în mod corespunzător.

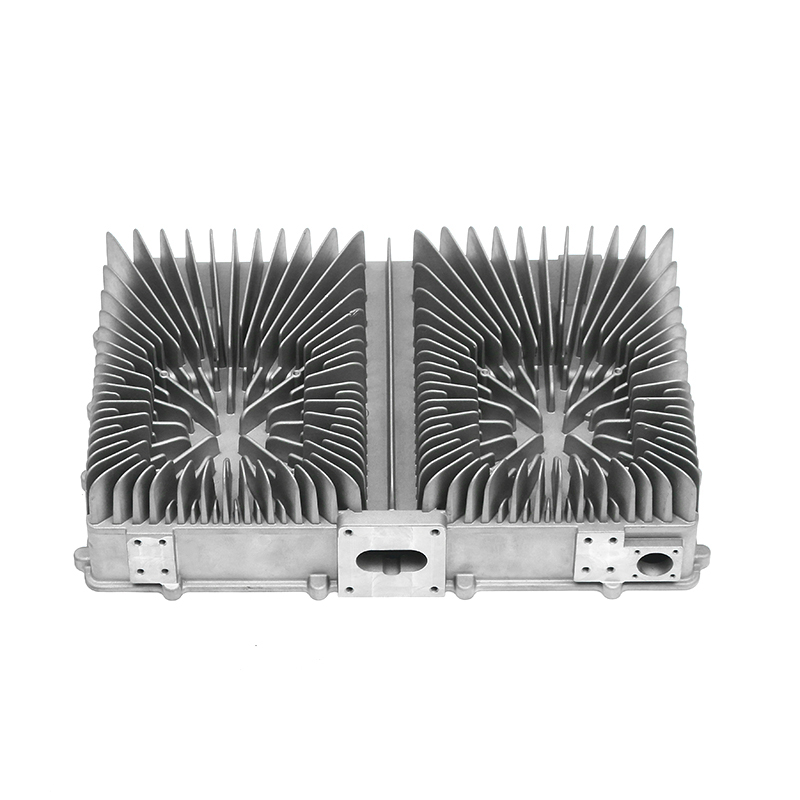

Optimizați structura de disipare a căldurii pentru a îmbunătăți eficiența termică

Importanța performanței de disipare a căldurii

La motoarele cu energie noi, motorul va genera multă căldură atunci când funcționează o perioadă lungă de timp. Dacă căldura nu poate fi descărcată la timp, nu numai că va afecta eficiența, ci și va scurta durata de viață a componentelor. Prin urmare, capacitatea de disipare a căldurii a carcasei afectează în mod direct funcționarea stabilă a întregii mașini.

Metoda de proiectare a disipării căldurii

* Design nervură de disipare a căldurii: adăugați nervuri de disipare a căldurii aranjate uniform sau radiatoare pe suprafața carcasei pentru a crește zona de contact cu aerul și pentru a îmbunătăți eficiența disipării căldurii prin convecție naturală.

* Optimizați calea de conducere a căldurii: ghidați căldura către suprafața carcasei prin canalul de conducție a căldurii din interiorul carcasei, astfel încât sursa de căldură să fie eliberată mai repede.

* Evaluarea conductivității termice a materialului: Selectarea aliajelor de aluminiu cu conductivitate termică mai mare (cum ar fi clasele cu conținut mai scăzut de Si) poate îmbunătăți eficiența transferului de căldură.

Îmbunătățiți rezistența structurală pentru a îmbunătăți stabilitatea mecanică

Impactul structurii asupra vibrațiilor și zgomotului

Motorul va genera vibrații și zgomot în timpul funcționării. Dacă structura carcasei este stabilă, va afecta în mod direct funcționarea lină a motorului. Prin consolidarea rezonabilă a rigidității structurale, ajută la suprimarea rezonanței, la reducerea pierderilor mecanice și la îmbunătățirea eficienței de funcționare a întregii mașini.

Consolidarea principiului de proiectare structurală

* Îngroșarea pieselor cheie care suportă tensiuni: cum ar fi flanșele de montare, scaunele rulmentului și părțile de susținere fixe;

* Dispunerea rezonabilă a nervurilor de armare interioare: Îmbunătățiți rezistența generală la îndoire și torsiune;

* Sarcina de distribuție de proiectare simetrică: Evitați solicitarea concentrată unilaterală care cauzează deformarea structurală.

Influența parametrilor procesului de turnare sub presiune asupra calității carcasei

Calitatea turnării sub presiune este legată de performanța ulterioară

În timpul procesului de turnare sub presiune a carcasei, factori precum fluiditatea aliajului, designul matriței, viteza de răcire și viteza de injecție vor afecta densitatea finală și proprietățile mecanice. Piesele turnate sub presiune cu porozitate mare sau defecte structurale sunt predispuse la fisuri, deformare, disipare slabă a căldurii etc. în timpul utilizării.

Sugestii de optimizare a proceselor

* Setare rezonabilă a vitezei de injecție și a presiunii: Îmbunătățiți densitatea de turnare și reduceți generarea de pori;

* Optimizați sistemul de poartă și de preaplin: Asigurați-vă că metalul topit umple fără probleme cavitatea matriței;

* Controlați temperatura matriței și timpul de răcire: evitați stresul intern excesiv sau suprafața rugoasă.

Prin optimizarea de mai sus, calitatea generală și consistența carcasei turnate sub presiune pot fi îmbunătățite, reducând astfel pierderile de consum de energie cauzate de defecte.

Tratamentul de suprafață îmbunătățește funcționalitatea

Importanța tehnologiei suprafețelor

Carcasa motorului funcționează într-un mediu umed, uleios și variabil de temperatură pentru o perioadă lungă de timp și este susceptibilă la coroziune sau contaminare. Tratamentul de suprafață nu poate doar să protejeze materialul, ci și să îmbunătățească conducția căldurii și efectele de ecranare electromagnetică.

Metode comune de tratament

* Anodizare: Îmbunătățește rezistența la coroziune și îmbunătățește duritatea suprafeței;

* Pulverizare sau vopsire cu pulbere: Izolați influența mediului extern și realizați în același timp un design de compatibilitate electromagnetică;

* Acoperire termoconductoare: Îmbunătățește eficiența conducerii căldurii la suprafață și ajută la disiparea căldurii.

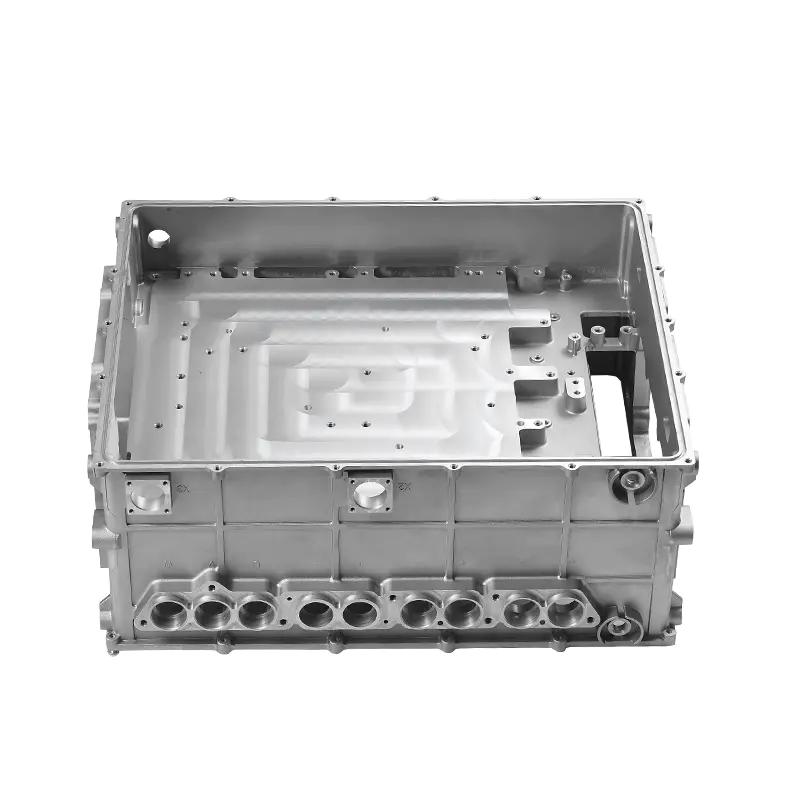

Potrivirea procesului de asamblare și proiectarea în colaborare a întregii mașini

Impactul compatibilității asupra eficienței

Carcasa motorului nu există izolat. Trebuie să fie coordonat cu statorul, rotorul, sistemul de răcire, structura de montare etc. Dacă eroarea de dimensiune a carcasei sau structura este incompatibilă, aceasta va afecta eficiența asamblarii, va reduce rigiditatea întregii mașini și va crește rezistența de funcționare.

Puncte cheie ale designului colaborativ

* Asigurați acuratețea și coaxialitatea poziției orificiului de asamblare;

* Proiectați structura ghidajului de montaj pentru o poziționare rapidă;

* Luați în considerare coerența parametrilor cum ar fi poziția interfeței și conectivitatea conductei de aer cu sistemul de răcire.

Metodele inteligente de fabricație și testare îmbunătățesc consistența

Utilizarea echipamentelor automate de turnare sub presiune și a tehnologiei de prelucrare CNC de precizie poate ajuta la îmbunătățirea consistenței și repetabilității carcasei. Cu sistemul de detectare online și analiza de modelare digitală, defectele pot fi găsite în fazele incipiente ale producției, iar procesul poate fi ajustat în timp. Metodele obișnuite de detectare includ detectarea defectelor cu raze X, măsurarea în trei coordonate, testarea cu ultrasunete etc., care ajută la ecranarea defectelor interne și a abaterilor dimensionale pentru a asigura stabilitatea structurii carcasei.