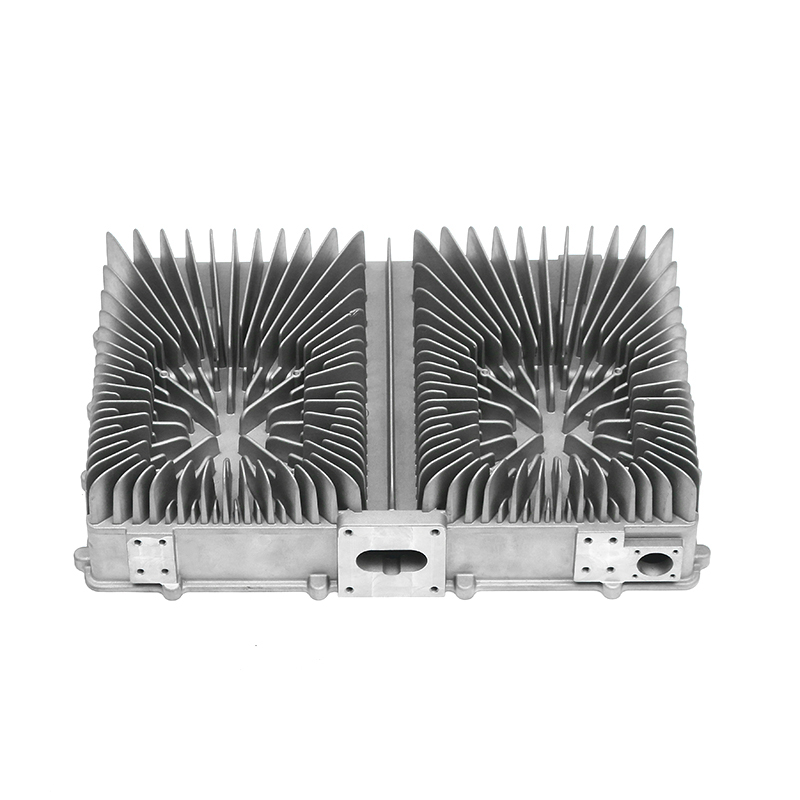

Înțelegerea importanței rezistenței la uzură și a rezistenței la fisuri în Turnare sub presiune

În producția de turnare sub presiune de precizie, matrițele de tăiere joacă un rol vital în îndepărtarea excesului de material, fulger și porți din piesele turnate. Calitatea și durabilitatea acestor matrițe influențează direct acuratețea, finisarea suprafeței și stabilitatea generală a componentelor turnate sub presiune. Rezistența la uzură asigură că matrița poate rezista la contactul mecanic continuu, în timp ce rezistența la fisuri previne deteriorarea cauzată de solicitările termice și mecanice repetate. Atingerea ambelor proprietăți necesită o abordare integrată care implică selecția materialului, tratament termic, îmbunătățirea suprafeței și proiectarea structurală optimizată. Aceste măsuri împreună asigură performanță constantă și durata de viață prelungită a matriței în timpul ciclurilor de producție în masă.

Selecția materialului pentru rezistență ridicată la uzură

Alegerea materialului adecvat este baza pentru îmbunătățirea rezistenței la uzură a matrițelor de tăiere de precizie. Oțelurile de scule de înaltă performanță, cum ar fi H13, SKD61 sau DC53, sunt utilizate în mod obișnuit datorită durității echilibrate, tenacității și rezistenței la oboseală termică. Aceste materiale oferă proprietăți mecanice stabile chiar și în medii de lucru cu temperaturi ridicate. În unele aplicații avansate, oțelurile din metalurgia pulberilor sau oțelurile de mare viteză sunt folosite datorită microstructurii lor rafinate și distribuției uniforme a carburilor. Duritatea după tratamentul termic se încadrează în general între 48-54 HRC, oferind o rezistență suficientă la abraziune din aliajele de aluminiu, zinc sau magneziu utilizate în turnarea sub presiune.

Efectul tratamentului termic asupra performanței matriței

Tratamentul termic joacă un rol crucial în controlul durității, tenacității și stresului rezidual al matrițelor de tăiere. Procesele adecvate de călire și revenire sporesc atât rezistența la uzură, cât și la fisurare prin optimizarea microstructurii. Călirea la temperaturi controlate, urmată de mai multe etape de revenire asigură o distribuție uniformă a durității în toată matrița. Supraîncălzirea sau călirea insuficientă poate duce la fragilitate, crescând probabilitatea de fisurare în timpul serviciului. Tratamentul termic în vid sau tratamentul în atmosferă controlată ajută la prevenirea oxidării suprafeței, ceea ce duce la îmbunătățirea integrității structurale și a stabilității dimensionale. Monitorizarea constantă a temperaturii în timpul tratamentului termic este esențială pentru a obține un comportament mecanic previzibil.

Tehnologii de tratare a suprafeței pentru o durabilitate sporită

Modificarea suprafeței este o altă metodă eficientă de îmbunătățire a rezistenței la uzură și la fisuri. Tehnicile obișnuite de tratare a suprafeței includ nitrurarea, PVD (depunerea fizică în vapori), CVD (depunerea chimică în vapori) și implantarea ionică. Nitrurarea introduce atomi de azot în suprafața oțelului, formând un strat de nitrură dur și rezistent la uzură, menținând în același timp duritatea miezului. Acoperirile PVD precum TiN, CrN sau AlCrN adaugă duritate suplimentară și reduc frecarea dintre matriță și piesa de prelucrat. Implantarea ionică, deși mai complexă, asigură o aderență puternică a stratului modificat și sporește rezistența la formarea de micro-fisuri. Prin combinarea acestor tratamente, matrițele obțin o protecție superioară a suprafeței și o durată de viață mai lungă.

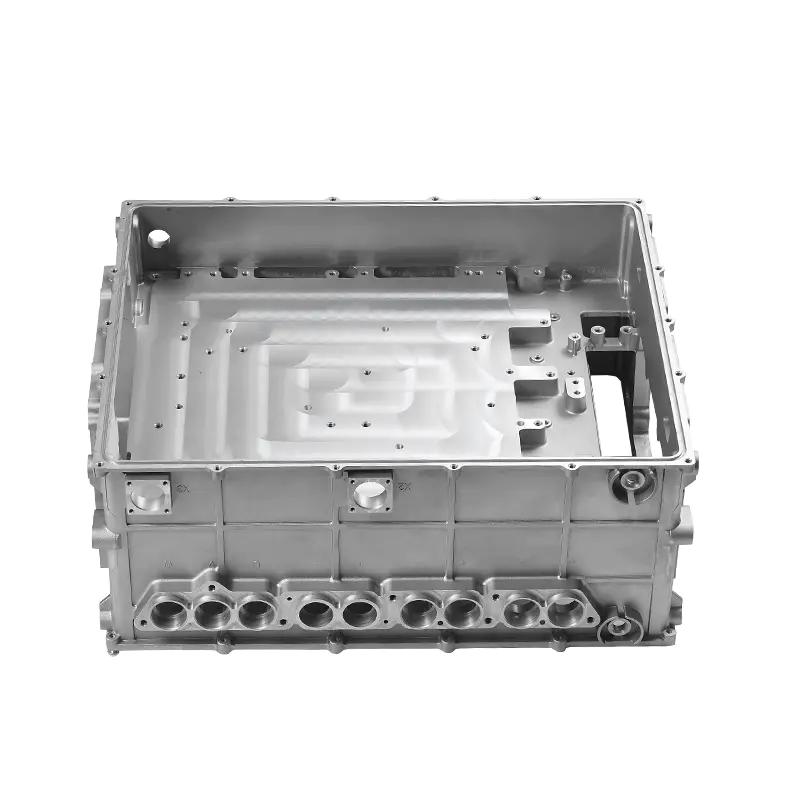

Optimizarea designului structural al matritei

Optimizarea designului afectează în mod semnificativ comportamentul mecanic și rezistența la oboseală a matrițelor de tăiere. Colțurile ascuțite, grosimile neuniforme ale pereților și distribuția slabă a tensiunii pot cauza concentrarea localizată a tensiunilor, ceea ce duce la crăpare prematură. Inginerii folosesc proiectarea asistată de computer (CAD) și analiza cu elemente finite (FEA) pentru a prezice tiparele de stres în condiții reale de lucru. Consolidarea regiunilor critice cu raze adecvate, adăugarea de fileuri și controlul geometriei cavității ajută la distribuirea mai uniformă a sarcinii. Designul adecvat al canalului de răcire joacă, de asemenea, un rol în menținerea echilibrului temperaturii, minimizând gradienții termici care contribuie la formarea fisurilor. Optimizarea designului asigură astfel atât stabilitatea structurală, cât și ușurința întreținerii.

Rolul preciziei de prelucrare și al finisării suprafeței

Precizia și rugozitatea suprafeței obținute în timpul prelucrării au efecte directe asupra rezistenței la uzură și la fisuri. Prelucrarea slabă poate introduce micro-zgârieturi sau urme de scule care acționează ca puncte de inițiere a fisurilor în timpul funcționării la presiune înaltă. Prelucrarea CNC de înaltă precizie, finisarea EDM și lustruirea ar trebui utilizate pentru a asigura suprafețe netede și dimensiuni precise. Menținerea toleranțelor strânse asigură o presiune de contact uniformă în timpul tăierii, reducând uzura neuniformă. Lustruirea suprafeței nu numai că îmbunătățește comportamentul mecanic de contact, dar facilitează și o mai bună aderență a stratului în timpul tratamentelor ulterioare ale suprafeței. Calitatea constantă a suprafeței îmbunătățește durata de viață la oboseală și stabilitatea în timpul operațiunilor repetate.

Impactul managementului termic în turnarea sub presiune

În timpul turnării sub presiune, matrițele experimentează cicluri repetate de încălzire și răcire. Dacă variația de temperatură nu este controlată corespunzător, oboseala termică poate provoca fisuri la suprafață. Pentru a asigura stabilitatea temperaturii, sistemele de răcire eficiente cu canale de curgere uniforme sunt esențiale. Canalele de răcire trebuie proiectate în apropierea zonelor cu căldură ridicată, fără a slăbi integritatea structurală. Utilizarea fluidelor cu temperatură controlată sau a tehnologiilor avansate de răcire, cum ar fi canalele de răcire conforme create prin fabricarea aditivă, poate îmbunătăți disiparea căldurii. Acoperirile de izolare termică pot fi, de asemenea, aplicate pentru a echilibra gradienții de temperatură. Controlul termic stabil ajută la menținerea rezistenței mecanice și previne fisurarea cauzată de dilatarea și contracția neuniformă.

Întreținerea și inspecția regulată a matrițelor de tăiere

Întreținerea și inspecția regulată sunt esențiale pentru a preveni uzura și propagarea fisurilor. În timpul funcționării, matrițele de tăiere trebuie curățate frecvent pentru a îndepărta resturile metalice și reziduurile care pot provoca abraziune. Inspecțiile care utilizează metode de testare nedistructive, cum ar fi testarea cu ultrasunete, inspecția cu particule magnetice sau testarea cu colorant penetrant, pot detecta semne timpurii de fisurare sau oboseală. Lustruirea și acoperirea la timp prelungesc durata de viață a suprafeței. Dacă uzura sau micro-fisurile sunt detectate din timp, tehnicile de reparare parțială, cum ar fi sudarea cu laser sau sudarea TIG, pot restabili zonele deteriorate. Întreținerea programată reduce timpul de nefuncționare și asigură o calitate constantă a produsului în liniile de turnare sub presiune.

Tehnici de lubrifiere și reducere a frecării

Ungerea joacă un rol crucial în reducerea frecării și uzurii suprafeței în timpul operațiunilor de tăiere. Selectarea corectă a lubrifiantului asigură performanța stabilă a matriței în cazul contactului repetitiv. Lubrifianții la temperatură înaltă, care conțin grafit sau disulfură de molibden, sunt adesea utilizați pentru a reduce aderența dintre matriță și turnare. Sistemele automate de lubrifiere asigură aplicarea consecventă, evitând acumularea excesivă sau acoperirea neuniformă. În unele modele, micro-texturarea suprafeței poate îmbunătăți retenția lubrifiantului, îmbunătățind și mai mult performanța anti-uzură. Menținerea regimului corect de lubrifiere nu numai că protejează stratul de suprafață, ci și minimizează creșterea temperaturii induse de frecare, care contribuie la oboseala termică și la crăpare.

Comparația materialelor comune de mucegai și proprietățile lor

Diferite oțeluri și aliaje pentru scule oferă echilibre distincte între duritate, tenacitate și rezistență la căldură. Următorul tabel compară mai multe materiale utilizate frecvent pentru aplicațiile de turnare sub presiune a matriței, rezumând caracteristicile lor mecanice și termice cheie.

| Tip material | Duritate (HRC) | Conductivitate termică (W/m·K) | Avantajul principal | Aplicație recomandată |

|---|---|---|---|---|

| Oțel pentru scule H13 | 48–52 | 28 | Rezistență bună la căldură și duritate | Matrite pentru turnare sub presiune generala |

| SKD61 | 49–54 | 27 | Stabil la temperaturi ridicate | Operații de tăiere la presiune înaltă |

| DC53 | 60–62 | 24 | Duritate ridicată și rezistență la uzură | Matrite de tuns fin de precizie |

| Oțel pentru metalurgia pulberilor | 58–64 | 22 | Distribuție uniformă a carburilor | Aplicații de tuns înalt |

Controlul distribuției stresului în timpul funcționării

Solicitarea mecanică în timpul tăierii poate provoca oboseală dacă nu este gestionată corespunzător. Distribuția uniformă a tensiunii poate fi realizată prin asigurarea unui contact uniform între matriță și turnare. Utilizarea sistemelor de prindere preîncărcate și a instrumentelor de analiză a vibrațiilor le permite inginerilor să detecteze dezechilibrul sau nealinierea din timp. Mai mult, calibrarea corectă a forței de tăiere previne încărcările excesive de impact care ar putea duce la micro-fisurare. În liniile automate de turnare sub presiune, senzorii și sistemele de monitorizare urmăresc datele de presiune și temperatură în timp real, ajutând operatorii să facă ajustări înainte de apariția unor daune semnificative. Menținerea echilibrului între forțele aplicate și rezistența structurală previne defectarea precoce a matriței.

Influența tipului de aliaj asupra uzurii mucegaiului

Comportamentul la uzură al matrițelor de tăiere este strâns legat de tipul de aliaj turnat. Aliajele de aluminiu, de exemplu, conțin particule de siliciu care acționează ca abrazive, accelerând uzura suprafeței. Aliajele de zinc și magneziu produc mai puțină uzură, dar pot adera la suprafața matriței la anumite temperaturi. Acoperirile adecvate ale suprafeței, cum ar fi TiAlN sau CrN, pot reduce frecarea și pot preveni aderența. Ajustarea parametrilor procesului, cum ar fi presiunea de tăiere și viteza de tăiere, în funcție de tipul de aliaj, îmbunătățește și mai mult durabilitatea. Înțelegerea interacțiunii dintre materialul matriței și aliajul de turnare permite soluții personalizate pentru a obține o rezistență echilibrată la uzură și fisurare.

Dezvoltari avansate de acoperire și inginerie de suprafață

Progresele recente în tehnologiile de inginerie a suprafețelor au extins opțiunile pentru îmbunătățirea performanței matriței. Acoperirile hibride care combină nitruri dure cu lubrifianți solizi oferă protecție dublă împotriva abraziunii și căldurii de frecare. Tehnologia de placare cu laser poate aplica straturi rezistente la uzură direct în zonele cu stres ridicat, prelungind durata de viață fără a înlocui întreaga matriță. În plus, acoperirile nanostructurate prezintă structuri de granulație fină care sporesc duritatea și rezistența la oboseală termică. Integrarea unor astfel de acoperiri avansate în producția de turnare sub presiune permite o fiabilitate operațională mai mare, o frecvență de întreținere mai mică și o mai mare consistență în producția de produs.

Analiza microstructurală și controlul calității

Pentru a asigura o calitate constantă, analiza microstructurală a matrițelor după tratamentul termic și de suprafață este esențială. Evaluarea microscopică a mărimii granulelor, distribuției carburilor și conținutului de incluziune oferă date valoroase pentru prezicerea uzurii și a comportamentului de fisurare. Microscopia electronică cu scanare (SEM) și cartografierea durității pot dezvălui slăbiciuni localizate sau rezultate inegale ale tratamentului termic. Departamentele de control al calității folosesc aceste analize pentru a ajusta parametrii de proces pentru loturile viitoare. Feedback-ul continuu de la liniile de producție ajută producătorii să perfecționeze ciclurile de tratament termic și procedurile de acoperire, obținând o uniformitate mai bună și o durată de viață mai lungă a matriței.

Integrare întreținere predictivă și monitorizare inteligentă

Instalațiile moderne de turnare sub presiune adoptă din ce în ce mai mult sisteme de întreținere predictivă care utilizează senzori pentru a monitoriza temperatura, vibrațiile și starea suprafeței matrițelor în timp real. Aceste sisteme folosesc analiza datelor pentru a prezice tendințele de uzură și pentru a semnala întreținerea înainte de apariția unor daune majore. Pentru tăierea matrițelor, detectarea precoce a fluctuațiilor anormale de temperatură sau presiune ajută la prevenirea propagării fisurilor. Sistemele inteligente de monitorizare înregistrează, de asemenea, ciclurile de operare și ajută la optimizarea programării producției. Această abordare de transformare digitală îmbunătățește fiabilitatea, reduce timpul de oprire neplanificat și îmbunătățește eficiența costurilor a gestionării de precizie a matriței de tăiere.

Echilibrarea costurilor și performanței în proiectarea matrițelor

Deși îmbunătățirea rezistenței la uzură și la fisuri este esențială, trebuie luate în considerare și considerentele legate de costuri. Materialele și acoperirile de înaltă performanță măresc investiția inițială, dar durata de viață extinsă compensează adesea aceste costuri în timp. Efectuând o analiză cuprinzătoare cost-performanță, producătorii pot determina cel mai economic echilibru între calitatea materialului, procesul de tratare și durata de viață estimată. Tabelul de mai jos rezumă relația generală dintre costul materialului și durabilitatea în matrițe de tăiere.

| Tip material | Cost relativ | Nivel de durabilitate | Frecvența de întreținere |

|---|---|---|---|

| H13 | Scăzut | Moderat | Obisnuit |

| DC53 | Mediu | Înalt | Ocazional |

| Oțel pentru metalurgia pulberilor | Înalt | Foarte sus | Scăzut |

| Oțel pentru scule acoperit | Înalt | Foarte sus | Scăzut |

Instruire și Control de Proces pentru Operatori

Operarea calificată este un factor cheie în menținerea rezistenței la uzură și la crăpare a matrițelor de tăiere. Instruirea operatorului ar trebui să includă înțelegerea tehnicilor de instalare, aliniere și calibrare a presiunii corecte. Formele nealiniate sau forța excesivă de tăiere pot duce rapid la uzură și fisuri de suprafață. Implementarea procedurilor de operare standardizate și înregistrarea parametrilor procesului îmbunătățește repetabilitatea și stabilitatea. Instruirea regulată îmbunătățește, de asemenea, cunoașterea programelor de întreținere, aplicarea lubrifierii și practicile de inspecție. O forță de muncă bine pregătită asigură că îmbunătățirile tehnice ale designului matriței și ale selecției materialelor se traduc într-o calitate constantă a producției.