Cum poate carcasa motorului New Energy să echilibreze performanța, costul și durabilitatea motorului?

Dezvoltarea de noi motoare cu energie a făcut progrese semnificative în diverse industrii, de la vehicule electrice (EV) la sisteme de energie regenerabilă. Aceste motoare necesită carcasă care nu numai că protejează componentele interne, dar contribuie și la performanța generală, rentabilitatea și durabilitatea motorului. Materialul și designul carcasei joacă un rol crucial în optimizarea eficienței motorului, asigurând în același timp longevitatea sistemului. Găsirea echilibrului corect între performanța motorului, cost și durabilitate este esențială pentru producătorii care urmăresc să satisfacă cerințele pieței, menținând în același timp competitivitatea într-o industrie în evoluție rapidă. Acest articol analizează modul în care carcasa motorului noilor sisteme energetice poate atinge acest echilibru, concentrându-se pe selecția materialelor, considerentele de proiectare și procesele de fabricație.

Înțelegerea rolului carcasei motorului în motoarele cu energie nouă

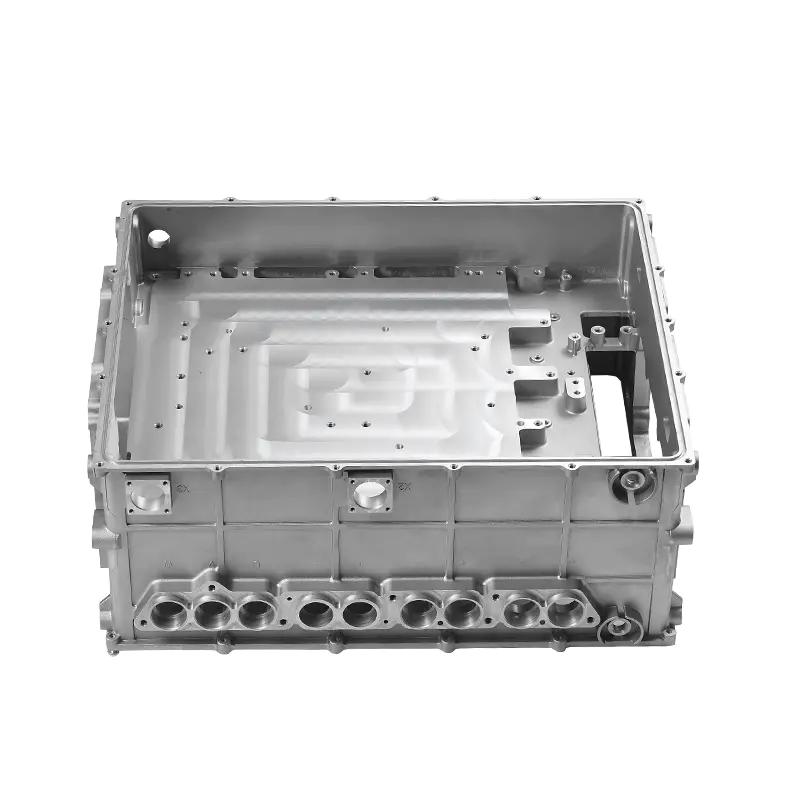

Carcasa motorului îndeplinește mai multe funcții vitale în a motor cu energie nouă , variind de la protejarea componentelor interne până la ajutarea la disiparea căldurii. Carcasa este în esență carcasa exterioară a motorului, concepută pentru a proteja statorul, rotorul și alte componente critice de deteriorarea externă, contaminarea și factorii de mediu. În plus, carcasa motorului este responsabilă pentru asigurarea transferului eficient de căldură generată în timpul funcționării motorului pentru a menține niveluri optime de performanță.

Pe lângă protecția și gestionarea căldurii, carcasa motorului joacă, de asemenea, un rol în amortizarea vibrațiilor și izolarea fonică. Motoarele funcționează la viteze mari, generând vibrații care pot afecta negativ performanța sau pot cauza uzura componentelor interne. Prin urmare, carcasa trebuie proiectată pentru a minimiza vibrațiile și zgomotul, menținând în același timp integritatea structurală.

Selectarea materialelor: echilibrarea performanței și costurilor

Una dintre provocările principale în proiectarea unei noi carcase de motor energetic este selectarea materialelor potrivite care echilibrează performanța motorului, costul și durabilitatea. Alegerea materialului are un impact direct asupra eficienței, greutății și longevității motorului, făcându-l una dintre cele mai importante decizii în procesul de proiectare.

Aliajele de aluminiu sunt utilizate pe scară largă în carcasele motoarelor datorită proprietăților lor ușoare, raportului ridicat rezistență-greutate și capacității de a disipa eficient căldura. Aluminiul oferă, de asemenea, o rezistență bună la coroziune, care este esențială în mediile în care motorul poate fi expus la umezeală sau la substanțe chimice. Cu toate acestea, aluminiul poate fi mai scump decât alte materiale, ceea ce poate fi o preocupare pentru proiectele sensibile la costuri. Pentru a reduce aceste costuri, producătorii pot opta pentru aliaje care echilibrează caracteristicile de performanță ale materialului cu eficiența costurilor.

Un alt material comun este oțelul, care oferă rezistență și durabilitate superioare în comparație cu aluminiul. Carcasa din oțel poate rezista mai bine la impacturile externe și oferă o protecție mai mare pentru componentele motorului. Cu toate acestea, oțelul este mai greu și are o conductivitate termică mai mică decât aluminiul, ceea ce ar putea afecta negativ capacitatea motorului de a disipa căldura. Ca rezultat, carcasele din oțel sunt adesea folosite în aplicații în care durabilitatea și integritatea structurală sunt prioritare față de greutatea și disiparea căldurii, cum ar fi în motoarele industriale de mare capacitate.

Pe lângă aluminiu și oțel, materialele compozite au câștigat atenție în proiectarea carcaselor motoarelor. Materialele plastice armate cu fibră de carbon și alte materiale compozite oferă avantajul de a fi atât ușoare, cât și puternice. Aceste materiale au, de asemenea, o rezistență excelentă la coroziune și pot fi turnate în forme complexe, făcându-le ideale pentru anumite aplicații în care reducerea greutății este o prioritate. Cu toate acestea, compozitele tind să fie mai scumpe decât metalele, iar utilizarea lor este în general limitată la motoare de înaltă performanță sau la aplicații de specialitate.

Disiparea căldurii: menținerea performanței motorului

Disiparea eficientă a căldurii este crucială pentru menținerea performanței motoarelor noi de energie. Atunci când un motor funcționează, acesta generează căldură, ceea ce poate reduce eficiența motorului și, dacă nu este gestionat corespunzător, poate duce la supraîncălzire, o durată de viață redusă și o potențială defecțiune. Materialul carcasei joacă un rol semnificativ în facilitarea transferului de căldură de la componentele motorului către mediul înconjurător.

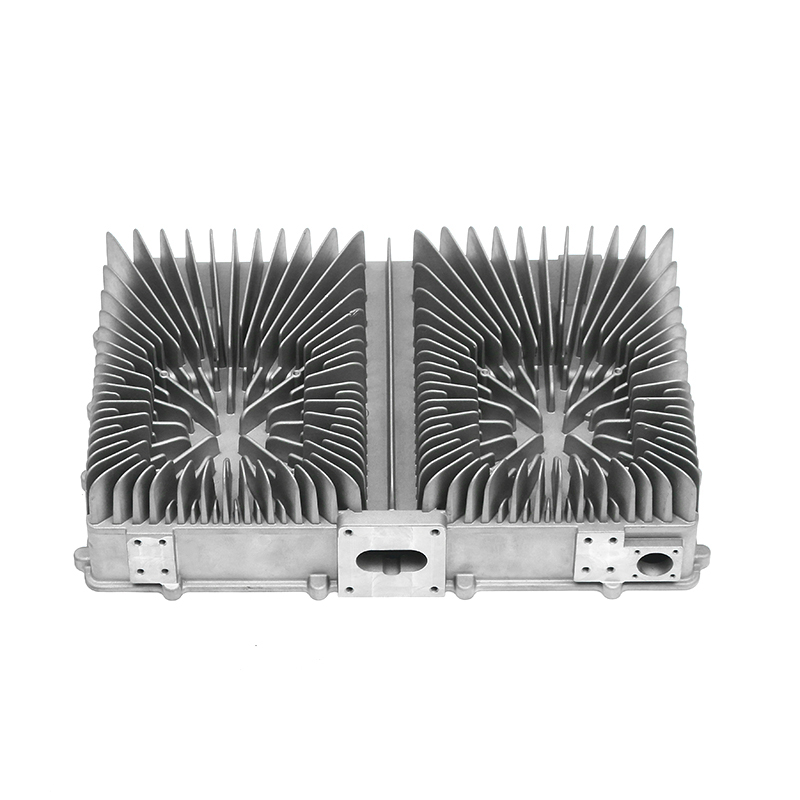

Aluminiul este unul dintre cele mai frecvent utilizate materiale pentru carcasa motorului datorită conductivității sale termice ridicate. Acest lucru permite ca căldura generată de motor să fie transferată eficient în mediul extern, prevenind supraîncălzirea motorului. Pentru a îmbunătăți și mai mult disiparea căldurii, designul carcasei motorului include adesea caracteristici precum radiatoare sau fante de ventilație. Aceste caracteristici permit aerului să curgă liber peste carcasa motorului, îmbunătățind răcirea și menținând temperaturile optime de funcționare.

Pe de altă parte, oțelul, deși durabil, are o conductivitate termică mai scăzută, ceea ce poate împiedica disiparea căldurii. Pentru aplicațiile care necesită carcasă din oțel, producătorii încorporează adesea elemente de răcire externe, cum ar fi sistemele de răcire cu aer sau lichid, pentru a compensa limitările materialului. Aceste sisteme de răcire suplimentare se adaugă costului general și complexității sistemului motor, dar uneori sunt necesare pentru a se asigura că motorul funcționează în limitele sale de temperatură.

Durabilitate: Asigurarea fiabilității pe termen lung

Durabilitatea este un aspect cheie la proiectarea carcasei motorului, în special pentru motoarele utilizate în medii solicitante. Motoarele vehiculelor electrice sau mașinilor industriale sunt adesea supuse unor condiții dure, inclusiv vibrații ridicate, fluctuații de temperatură și expunere la substanțe chimice sau umiditate. Ca atare, materialul carcasei trebuie să poată face față acestor provocări, protejând în același timp componentele interne ale motorului.

Pentru motoarele care funcționează în medii solicitante, cum ar fi vehiculele electrice sau mașinile grele, carcasa din oțel poate fi preferată datorită rezistenței sale mai mari și rezistenței la impacturile externe. Oțelul este, de asemenea, mai bine să reziste la expunerea prelungită la stres mecanic și este mai puțin probabil să sufere de oboseală în timp. Cu toate acestea, greutatea oțelului și capacitatea mai mică de disipare a căldurii trebuie luate în considerare atunci când se proiectează pentru astfel de aplicații.

În aplicații mai puțin solicitante, cum ar fi utilizarea rezidențială sau comercială ușoară, carcasa din aluminiu poate fi suficientă, deoarece oferă un echilibru bun între rezistență, greutate și management termic. În plus, rezistența la coroziune a aluminiului îl face o opțiune durabilă pentru motoarele expuse la intemperii, cum ar fi cele utilizate în aplicații în aer liber sau medii de coastă.

Materialele compozite, deși oferă un raport excelent rezistență-greutate, este posibil să nu ofere întotdeauna același nivel de durabilitate pe termen lung ca și metalele. Cu toate acestea, progresele în tehnologia compozitelor au condus la dezvoltarea compozitelor foarte durabile, care pot rezista la stres ridicat și la expunerea mediului. Aceste materiale sunt adesea folosite în aplicații în care atât designul ușor, cât și durabilitatea sunt importante, cum ar fi dronele sau bicicletele electrice.

Considerații de proiectare pentru optimizarea performanței

Dincolo de selecția materialelor, designul carcasei motorului în sine joacă un rol critic în echilibrarea performanței, costurilor și durabilității. O carcasă a motorului bine proiectată nu ar trebui doar să protejeze componentele interne și să disipeze eficient căldura, ci și să minimizeze costurile de producție și să asigure ușurința de asamblare.

Unul dintre elementele cheie de design este forma și structura carcasei. De exemplu, încorporarea nervurilor sau aripioarelor în designul carcasei poate ajuta la îmbunătățirea disipării căldurii prin creșterea suprafeței pentru transferul de căldură. În plus, asigurarea unui flux adecvat de aer prin carcasă poate ajuta la răcirea mai eficientă a motorului, prevenind supraîncălzirea. În unele cazuri, producătorii pot utiliza, de asemenea, canale de răcire integrate sau ventilatoare în carcasă pentru a facilita răcirea activă pentru motoarele de mare putere.

Designul carcasei ar trebui să ia în considerare, de asemenea, ușurința întreținerii și reparațiilor. De exemplu, un design modular care permite accesul ușor la componentele interne poate reduce timpul de nefuncționare și costurile de reparație. În plus, utilizarea elementelor de fixare și conectorilor standard poate simplifica procesul de producție și poate reduce costul total de producție.

În cele din urmă, designul carcasei trebuie să ia în considerare factori precum amortizarea vibrațiilor și reducerea zgomotului. Motoarele generează vibrații care pot provoca uzura componentelor interne, precum și contribuie la poluarea fonică în anumite aplicații. Prin încorporarea materialelor de amortizare a vibrațiilor sau izolarea motorului de carcasă, producătorii pot reduce efectele vibrațiilor și zgomotului, îmbunătățind experiența utilizatorului și prelungind durata de viață a motorului.

Considerații de cost și compromisuri

Costul este un factor critic atunci când se proiectează o nouă carcasă de motor cu energie, deoarece producătorii trebuie să echilibreze performanța și durabilitatea carcasei cu nevoia de a menține costurile de producție scăzute. Alegerea materialului, complexitatea designului și procesul de fabricație contribuie la costul total al carcasei motorului. De exemplu, în timp ce aluminiul este un material excelent pentru disiparea căldurii și durabilitate, poate fi mai scump decât materialele plastice sau compozite. În mod similar, procesele avansate de fabricație, cum ar fi turnarea sub presiune sau turnarea prin injecție, pot crește costul de producție.

În unele cazuri, producătorii ar putea fi nevoiți să facă compromisuri între cost și performanță. De exemplu, în timp ce oțelul poate oferi durabilitate și rezistență superioare, greutatea sa mai mare și conductibilitatea termică mai scăzută pot să nu fie potrivite pentru toate aplicațiile. În schimb, aluminiul poate oferi un management termic mai bun și poate fi mai rentabil, dar este posibil să nu ofere același nivel de rezistență la impact ca oțelul. Luând în considerare cu atenție cerințele aplicației și prioritățile de performanță, producătorii pot găsi un echilibru între performanță și cost, care să satisfacă atât așteptările clienților, cât și cerințele pieței.