Importanța disipării căldurii în carcasele motoarelor cu energie nouă

Dezvoltarea vehiculelor cu energie noi impune cerințe mari pentru motoarele electrice, iar carcasa este o componentă critică care afectează durabilitatea și eficiența. Disiparea căldurii joacă un rol central în asigurarea funcționării stabile a motoarelor, prevenirea supraîncălzirii și prelungirea duratei de viață a pieselor. În acest context, carcasa motorului electric produs prin procesele de turnare sub presiune a aluminiului din China devine o soluție importantă. Capacitatea carcasei de a disipa căldura nu este legată doar de selecția materialului, ci și de procesul general de producție de turnare sub presiune, structura de proiectare și tratarea suprafeței.

Selectarea materialului și rolul său în disiparea căldurii

Alegerea materialului potrivit este primul pas către obținerea unui management mai bun al căldurii. Aliajele de turnare sub presiune, cum ar fi aluminiul și magneziul, sunt utilizate pe scară largă datorită conductivității termice favorabile și proprietăților lor ușoare. Fabrica de turnare sub presiune a aluminiului se concentrează adesea pe aliaje precum ADC12 sau A380, care echilibrează rezistența cu eficiența termică. În comparație cu alte materiale, aluminiul oferă o bază de încredere pentru turnarea sub presiune auto, unde controlul atât a căldurii, cât și a greutății este esențial. Alegerea aliajului influențează, de asemenea, rezistența la coroziune, stabilitatea mecanică și compatibilitatea cu diferite piese auto turnate.

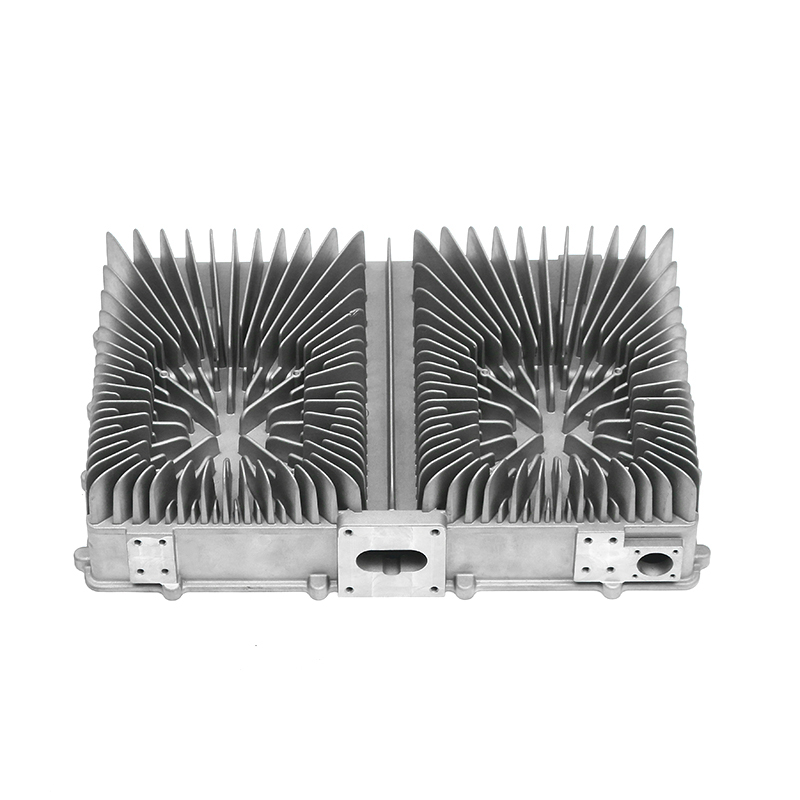

Considerații de proiectare structurală pentru disiparea căldurii

Geometria carcasei are un impact direct asupra transferului de căldură. Inginerii trebuie să integreze aripioare, nervuri și grosime optimizată a peretelui în piesele auto turnate sub presiune pentru a maximiza suprafața și a facilita eliberarea căldurii. La turnarea pieselor auto, pereții mai subțiri permit căldurii să scape mai repede, dar trebuie să fie proiectați și pentru a menține rezistența mecanică. Echilibrul dintre integritatea structurală și fluxul termic este o provocare centrală pe care producătorii de piese de turnare sub presiune din China și din străinătate o abordează în proiectarea produselor.

Tratamente de suprafață și acoperiri

Finisajul suprafeței turnării auto influențează, de asemenea, cât de eficient este gestionată căldura. Procese precum anodizarea, acoperirea cu pulbere sau acoperirile termice specializate îmbunătățesc conducerea căldurii sau eficiența radiației. De exemplu, acoperirile întunecate pot îmbunătăți proprietățile de radiație termică. În plus, tratamentele de protecție ajută la menținerea performanței pe termen lung prin prevenirea oxidării și coroziunii, în special atunci când piesele auto turnate sub presiune sunt expuse la condiții de mediu dure.

Rolul proceselor avansate de turnare sub presiune

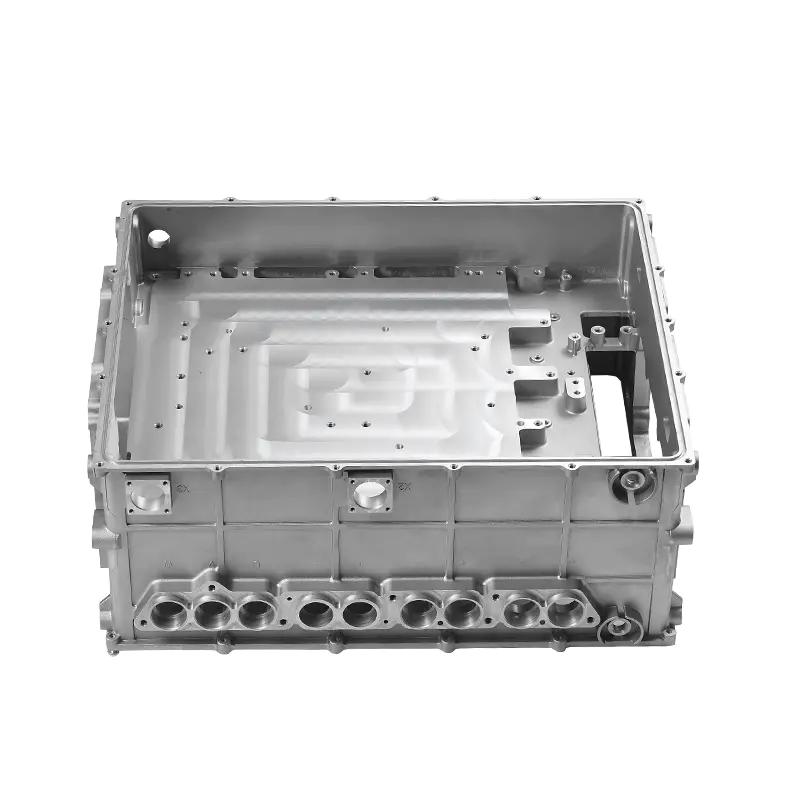

Procesul de fabricație prin turnare sub presiune în sine joacă un rol critic în determinarea comportamentului termic final al produsului. Turnarea sub presiune de înaltă presiune, turnarea sub vid și turnarea semisolidă sunt aplicate în mod obișnuit în turnarea sub presiune auto pentru a asigura structuri fine și porozitate redusă. Acest lucru ajută la îmbunătățirea conductibilității termice prin crearea unei densități consistente a metalului. Companiile de top din China producătoare de turnare sub presiune integrează sisteme de control automat și de injecție precise pentru a menține repetabilitatea și consecvența în producția de piese de turnare pentru automobile.

Integrare cu sistemele de răcire

Carcasa nu functioneaza singura; de multe ori colaborează cu sisteme de răcire, cum ar fi canale de lichid, aripioare de răcire cu aer sau radiatoare integrate. În multe modele de turnare sub presiune auto, canalele de răcire cu lichid sunt integrate direct în carcasa motorului electric pentru a îmbunătăți performanța. Acest lucru necesită o fabricație precisă din operațiunile specializate ale fabricii de turnare sub presiune a aluminiului pentru a asigura structuri etanșe. Integrarea designului de răcire în componentele din aliaj de turnare sub presiune demonstrează modul în care inovația structurală susține eficiența funcțională.

Monitorizarea calității și testarea disipării căldurii

Controlul calității este vital pentru a asigura îndeplinirea așteptărilor privind disiparea căldurii. Echipamentele de inspecție automată și abordările sistemului de monitorizare a calității sunt de obicei adoptate în fabricile producătorilor de piese de turnare sub presiune. Tehnici precum imagistica termică în infraroșu, testarea conductibilității termice și analiza durabilității sunt utilizate pentru a verifica performanța. Pentru turnarea pieselor auto, astfel de testare asigură că produsul poate funcționa fiabil în condiții reale, inclusiv sarcini mari și timpi de funcționare prelungiți.

Metode comune de testare pentru performanța disipării căldurii

| Metoda de testare | Aplicare în Componente de turnare sub presiune |

|---|---|

| Imagistica termică în infraroșu | Detectează punctele fierbinți și evaluează uniformitatea răcirii |

| Testarea conductibilității termice | Măsoară capacitatea materialului de a conduce căldura |

| Testarea rezistenței mecanice | Asigură că carcasa rezistă la stres operațional |

| Testarea rezistenței la coroziune | Evaluează performanța pe termen lung în condiții dure |

Rolul automatizării în asigurarea preciziei

Contribuția echipamentelor automate de producție și a sistemului de producție automatizat nu poate fi trecută cu vederea. Prin automatizarea fazelor critice, cum ar fi amestecarea aliajelor, umplerea matrițelor și ciclurile de răcire, producătorii obțin consistență în performanța termică. Automatizarea reduce defectele precum porozitatea și închiderea la rece, care au un impact negativ asupra transferului de căldură al pieselor din aliaj de turnare sub presiune. Un producător de turnare sub presiune din China care utilizează automatizări moderne poate asigura fiabilitate și eficiență mai ridicate atunci când livrează piese auto turnate sub presiune atât pentru piețele interne, cât și internaționale.

Colaborare cu turnarea pompelor și industriile conexe

Pe lângă carcasele motoarelor, alte domenii, cum ar fi producătorii de turnare pentru pompe, pun, de asemenea, accent pe controlul termic eficient în produsele lor. Acest lucru creează oportunități pentru schimbul de cunoștințe și inovație inter-industrială. Practicile dezvoltate în turnarea pieselor auto pot fi, de asemenea, adaptate la pompe sau compresoare și invers, asigurând progrese mai largi în mai multe domenii. Legătura dintre piese auto turnate sub presiune și producătorii de turnare cu pompe ilustrează modul în care diferite industrii se confruntă cu provocări similare în gestionarea căldurii.

Tendințe viitoare în optimizarea disipării căldurii

Privind în perspectivă, ușurarea și eficiența îmbunătățită rămân esențiale în evoluția chinezei de turnare sub presiune a aluminiului și a practicilor de turnare sub presiune auto. Cercetarea se concentrează din ce în ce mai mult pe aliaje avansate, suprafețe nanostructurate și materiale hibride care îmbunătățesc transferul de căldură. Integrarea inteligentă a sistemului de monitorizare a calității cu gemenii digitale permite monitorizarea în timp real a turnării pieselor auto și a carcasei motorului electric în condiții de lucru. Aceste inovații vor permite producătorilor de piese turnate sub presiune să livreze componente care nu numai că îndeplinesc standardele de performanță, ci și se aliniază cu cerințele de durabilitate.

Comparație dintre abordările tradiționale și avansate de turnare sub presiune

| Aspect | Turnare tradițională | Turnare automată avansată |

| Densitatea materialului | Moderat, risc de porozitate | Densitate mare, porozitate redusă |

| Disiparea căldurii | De bază, dependent de design | Optimizat prin controlul procesului |

| Consecvența calității | Variabilă | Stabil și repetabil |

| Integrare cu răcire | Limitat | Integrare avansată posibilă |