Importanța controlului greutății în carcasele motoarelor cu noi energii

În proiectarea și fabricarea de noi motoare cu energie, carcasa motorului este o componentă structurală cheie, iar greutatea sa are un impact direct asupra performanței și eficienței energetice a întregului vehicul. O carcasă mai ușoară ajută la reducerea greutății vehiculului, îmbunătățind astfel autonomia și răspunsul la putere, reducând în același timp consumul de energie și emisiile. Controlul greutății nu afectează doar utilizarea materialelor, ci și costurile de producție și logistica. Prin urmare, controlul adecvat al greutății carcasei motorului este crucial pentru obținerea unei funcționări eficiente și a beneficiilor economice pentru motoarele cu energie noi.

Impactul selecției materialelor asupra greutății și performanței

Materialul este factorul principal care afectează greutatea și performanța carcasei motorului. Materialele de turnare sub presiune utilizate în mod obișnuit includ aliajele de aluminiu și aliajele de magneziu. Aliajele de aluminiu au o densitate scăzută și proprietăți mecanice excelente și rezistență la coroziune, făcându-le o alegere comună pentru carcase de motoare noi de energie . Aliajele de magneziu au o densitate mai ușoară, dar sunt relativ dificil și costisitor de prelucrat. Alegerea materialului potrivit poate reduce eficient greutatea carcasei, menținând în același timp rezistența structurală și durabilitatea. Mai mult, dezvoltarea de noi materiale compozite și aliaje de înaltă rezistență oferă posibilități suplimentare pentru ușurarea viitoare.

Optimizarea designului structural realizează ușurarea

Designul structural este un pas crucial în controlul greutății. Ușurarea și performanța echilibrate pot fi obținute printr-o optimizare adecvată a designului. Tehnicile de simulare, cum ar fi analiza cu elemente finite, pot simula cu acuratețe condițiile de stres, pot identifica concentrațiile de tensiuni sau zonele redundante din cadrul structurii și pot optimiza distribuția grosimii peretelui și aspectul nervurilor. Prin reducerea grosimii peretelui în zonele necritice și prin adăugarea de armături locale, se obține rezistența și rigiditatea structurală generală necesară, minimizând risipa de material. În plus, designul trebuie să ia în considerare funcții precum disiparea căldurii, montarea și etanșarea pentru a asigura o performanță echilibrată în mai multe aspecte.

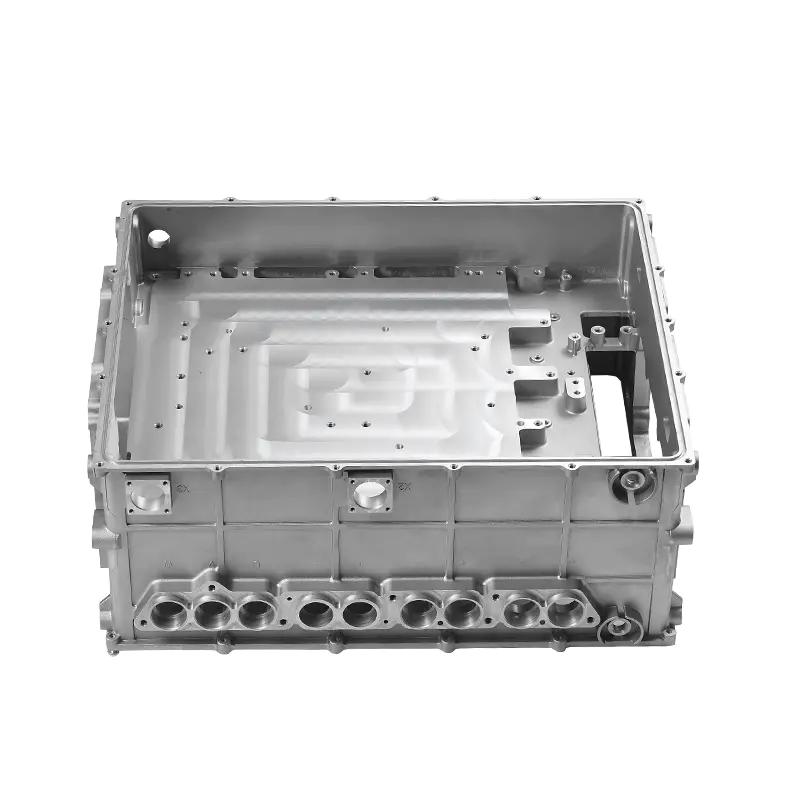

Procesele avansate de fabricație îmbunătățesc performanța produsului

Procesele de fabricație au un impact semnificativ asupra calității și performanței pieselor turnate sub presiune pentru carcasele motoarelor noi. Tehnologia de turnare sub presiune de înaltă precizie asigură acuratețea dimensională și calitatea suprafeței, asigurând potrivirea asamblarii și performanța generală. Formele cu mai multe cavități și sistemele eficiente de răcire controlează eficient structura internă a produsului și tensiunile termice, prevenind deformarea și defectele. În plus, procesele secundare, cum ar fi prelucrarea mecanică și tratamentele de suprafață, pot îmbunătăți performanța. De exemplu, anodizarea îmbunătățește rezistența la coroziune și izolația, echilibrând și mai mult performanța și greutatea.

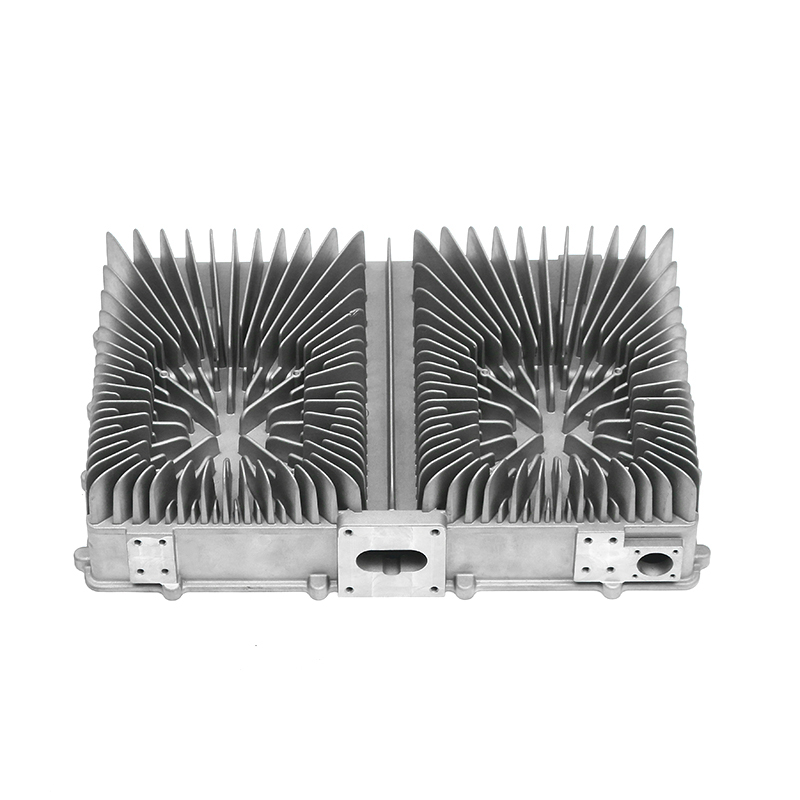

Echilibrarea controlului greutății și disipării căldurii

Carcasa motorului nu numai că oferă protecție mecanică, ci și disipează căldura. În timp ce o carcasă mai subțire reduce greutatea, poate reduce și eficiența disipării căldurii, impactând stabilitatea și durata de viață a motorului. Procesul de proiectare necesită o luare în considerare cuprinzătoare a căii de disipare a căldurii, conductivitatea termică a materialului și aspectul structural. Prin optimizarea designului aripioarelor radiatorului și selectând materiale cu o conductivitate termică bună, greutatea poate fi redusă, menținând în același timp performanța de disipare a căldurii. Dacă este necesar, pot fi încorporate sisteme de răcire cu aer sau lichid pentru a îmbunătăți disiparea căldurii și pentru a asigura un control optim al temperaturii motorului în diferite condiții de funcționare.

Considerare cuprinzătoare a costurilor și performanței

Designul ușor și materialele de înaltă performanță vin adesea cu costuri de producție mai mari. Proiectarea carcaselor turnate sub presiune pentru motoare cu energie noi trebuie să atingă un echilibru adecvat între cost și performanță. Optimizarea utilizării materialelor, îmbunătățirea proceselor de producție și creșterea automatizării pot reduce costurile de producție. Controlul rezonabil al costurilor nu numai că asigură competitivitatea produselor, ci și promovează aplicarea pe scară largă a tehnologiei de uşoare. Pentru companii, echilibrarea costurilor și a performanței este o strategie cheie pentru realizarea dezvoltării durabile.

Controlul calității asigură o performanță stabilă

Controlul strict al calității este esențial în procesul de control al greutății și optimizare a performanței. Prin stabilirea unui sistem cuprinzător de inspecție, inclusiv inspecție dimensională, testare nedistructivă și testare a proprietăților mecanice, ne asigurăm că fiecare lot de piese turnate sub presiune îndeplinește cerințele de proiectare. În special în cazul modelelor ușoare, siguranța structurală a produsului este și mai crucială, iar degradarea performanței cauzată de subțierea excesivă sau defectele de proiectare trebuie prevenită. Controlul strict al calității asigură stabilitatea și fiabilitatea noilor carcase de motor cu energie, îndeplinind cerințele operaționale pe termen lung.

Inovația tehnologică promovează ușurarea

Odată cu progresele în știința materialelor și în tehnologia de fabricație, echilibrul dintre ușurință și performanță în carcasele motoarelor noi de energie a deschis mai multe oportunități pentru inovare. De exemplu, aplicarea tehnologiilor de imprimare 3D și de fabricație aditivă în fabricarea structurilor complexe a permis o mai mare flexibilitate de proiectare și o utilizare mai eficientă a materialului. Progresele în tehnologia de simulare inteligentă permit o predicție mai precisă a performanței și a riscurilor de eșec în timpul fazei de proiectare. În viitor, prin integrarea mai multor discipline, reducerea carcaselor motoarelor noi va atinge noi niveluri de dezvoltare, conducând la progresul continuu al industriei de vehicule cu energie nouă.

| Factorul cheie | Rol și impact | Metoda de implementare |

|---|---|---|

| Selectia materialelor | Afectează greutatea și proprietățile mecanice, determină rezistența structurală generală și rezistența la coroziune | Utilizați materiale ușoare de înaltă rezistență, cum ar fi aliajele de aluminiu și aliajele de magneziu |

| Proiectare structurală | Optimizează distribuția grosimii peretelui și aspectul nervurilor pentru a reduce risipa de material | Utilizați simularea cu elemente finite pentru a ajusta forma structurală și traseele de încărcare |

| Procesul de fabricație | Asigură acuratețea dimensională și calitatea suprafeței, previne defectele | Turnare sub presiune de înaltă precizie, matrițe cu mai multe cavități, prelucrare și tratamente de suprafață |

| Disiparea căldurii | Afectează temperatura de funcționare a motorului, în funcție de performanță și durata de viață | Optimizați designul radiatorului, îmbunătățiți conductivitatea termică a materialului, integrați sisteme auxiliare de răcire |

| Controlul costurilor | Asigură fezabilitatea economică a produsului și competitivitatea pe piață | Îmbunătățiți utilizarea materialelor, optimizați procesele și creșteți automatizarea |

| Controlul calității | Asigură că produsele îndeplinesc standardele de proiectare, previne degradarea performanței | Inspecție dimensională, încercări nedistructive, testare a performanței mecanice |

| Inovație tehnologică | Îmbunătățește nivelurile de proiectare și producție, obținând o greutate mai eficientă și un echilibru de performanță | Dezvoltarea de noi materiale, simulare inteligentă, tehnologie de fabricație aditivă |