Introducere în procesele de turnare sub presiune

Turnarea sub presiune este un proces de fabricație utilizat pe scară largă pentru producerea de componente metalice cu precizie și repetabilitate ridicate. Aceasta implică forțarea metalului topit într-o cavitate a matriței sub presiune ridicată pentru a forma forme complexe. În cadrul turnării sub presiune, există diferite abordări, cum ar fi turnarea sub presiune obișnuită și matriță de tăiere de precizie turnare sub presiune. Înțelegerea diferențelor dintre aceste procese este esențială pentru producători și designeri atunci când selectează o metodă pentru aplicații specifice. Alegerea procesului are un impact asupra preciziei dimensionale, finisajului suprafeței, proprietăților mecanice și eficienței producției.

Prezentare generală a turnării sub presiune obișnuită

Turnarea sub presiune obișnuită este abordarea tradițională în care metalul topit este injectat într-o cavitate a matriței pre-prelucrate, lăsat să se solidifice și apoi ejectat. După turnare, procesele secundare de tăiere sunt utilizate pentru a îndepărta excesul de material, cum ar fi fulgerul, sprue-urile și canalele. Deși această metodă este potrivită pentru o gamă largă de aplicații, deseori duce la pași suplimentari de finisare, potențiale abateri dimensionale și rate mai mari de deșeuri pentru componentele cu toleranțe strânse.

Prezentare generală a turnării sub presiune

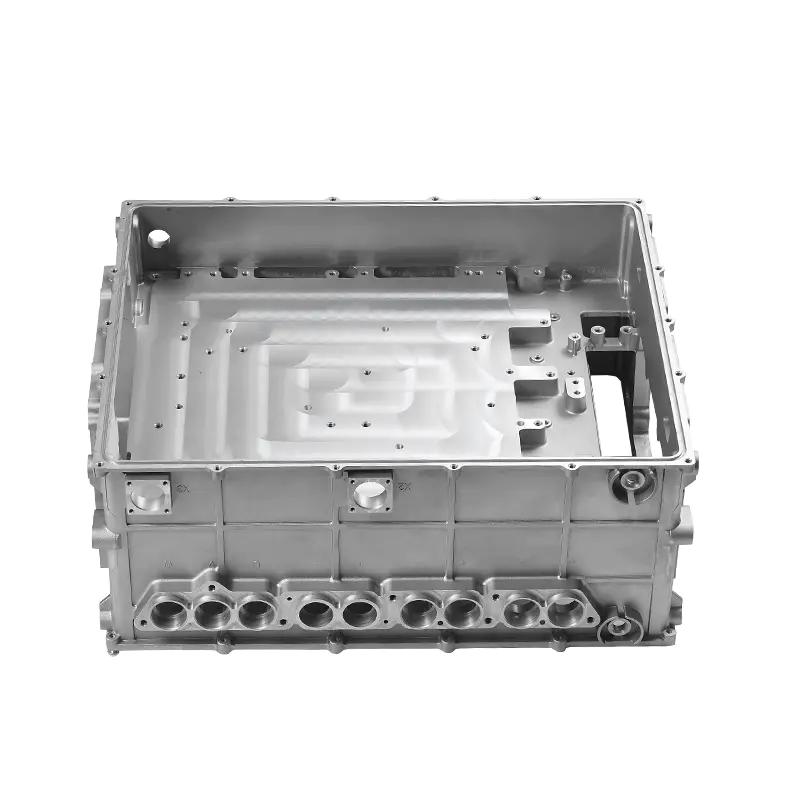

Turnarea sub presiune a matriței de tăiere de precizie îmbunătățește turnarea sub presiune obișnuită prin integrarea procesului de tăiere direct în designul matriței. În această metodă, matrița este proiectată pentru a permite îndepărtarea precisă a excesului de material în timpul ciclului inițial de turnare. Această integrare reduce sau elimină necesitatea operațiilor de tăiere separate și asigură o precizie dimensională mai mare. Turnarea sub presiune a matriței de tăiere de precizie este deosebit de benefică pentru componentele cu geometrii complexe sau toleranțe strânse, unde post-procesarea ar putea introduce inconsecvențe.

Diferențele în designul matrițelor

Designul matriței este una dintre principalele distincții dintre turnarea sub presiune obișnuită și turnarea sub presiune a matriței de tăiere de precizie. Formele obișnuite de turnare sub presiune se concentrează în primul rând pe formarea formei piesei, în timp ce tăierea se face separat. Formele de tăiere de precizie încorporează cavități suplimentare, știfturi de evacuare și margini de tăiere pentru a permite tăierea precisă în timpul ejectării. Acest lucru are ca rezultat o componentă cu flash minim, margini uniforme și cerințe reduse de post-procesare. Complexitatea designului matriței este mai mare pentru tăierea de precizie, dar oferă rezultate mai consistente pentru producția de volum mare.

Comparația caracteristicilor de proiectare a matriței

| Caracteristică | Turnare sub presiune obișnuită | Turnare sub presiune |

|---|---|---|

| Complexitatea mucegaiului | Moderat | Ridicat, include funcții de tundere integrate |

| Procesul de tundere | Operare secundară separată | Integrat în matriță în timpul turnării |

| Precizie dimensională | Moderat, may require adjustments | Abateri mari, reduse |

| Flash și Excesul de Material | Necesită îndepărtare | Minimizat în timpul turnării |

Diferențele în eficiența producției

Turnarea sub presiune a matriței de tăiere de precizie oferă avantaje în ceea ce privește eficiența producției prin combinarea turnării și tăierii într-o singură operație. Turnarea sub presiune obișnuită necesită timp și forță suplimentară pentru a îndepărta fulgerul și pentru a efectua operațiuni de finisare. Prin reducerea post-procesării, matrițele de tăiere de precizie pot reduce timpii de ciclu, costurile cu forța de muncă și pot crește randamentul general. Nevoia redusă de operațiuni secundare minimizează, de asemenea, potențialul de erori sau deteriorări în timpul manipulării.

Considerații materiale și mecanice

Alegerea metodei de turnare sub presiune poate influența proprietățile mecanice și utilizarea materialului componentei finale. Turnarea sub presiune a matriței de tăiere de precizie produce piese cu o grosime mai uniformă și mai puține concentrații de tensiuni, ceea ce poate îmbunătăți integritatea structurală. Turnarea sub presiune obișnuită, atunci când este combinată cu tăierea separată, poate introduce defecte minore sau suprafețe neuniforme care pot afecta performanța mecanică. Tunderea cu precizie ajută la optimizarea utilizării materialelor și reduce risipa, contribuind la o producție rentabilă.

Finisajul suprafeței și diferențele estetice

Finisajul suprafeței este un alt domeniu în care matriță de tăiere de precizie die casting oferă avantaje. Componentele obișnuite de turnare sub presiune pot avea margini neuniforme, fulger rezidual sau urme de la tăierea secundară. Formele de tăiere de precizie permit margini mai curate și suprafețe mai netede direct din matriță, reducând nevoia de șlefuire, lustruire sau alte procese de finisare. Această caracteristică este deosebit de valoroasă pentru părțile vizibile sau componentele care necesită o estetică de înaltă calitate a suprafeței.

Comparația caracteristicilor de suprafață și mecanice

| Aspect | Turnare sub presiune obișnuită | Turnare sub presiune |

|---|---|---|

| Netezimea suprafeței | Moderat, requires finishing | Este nevoie de finisare înaltă, minimă |

| Uniformitatea marginilor | Poate varia după tundere | Consecvent datorită tăierii integrate |

| Integritate structurală | Bun, poate avea puncte de stres | Grosimea îmbunătățită și uniformă reduce defectele |

| Deșeuri materiale | Mai mare datorită tăierii secundare | Procesul mai scăzut, integrat minimizează risipa |

Aplicații și cazuri de utilizare

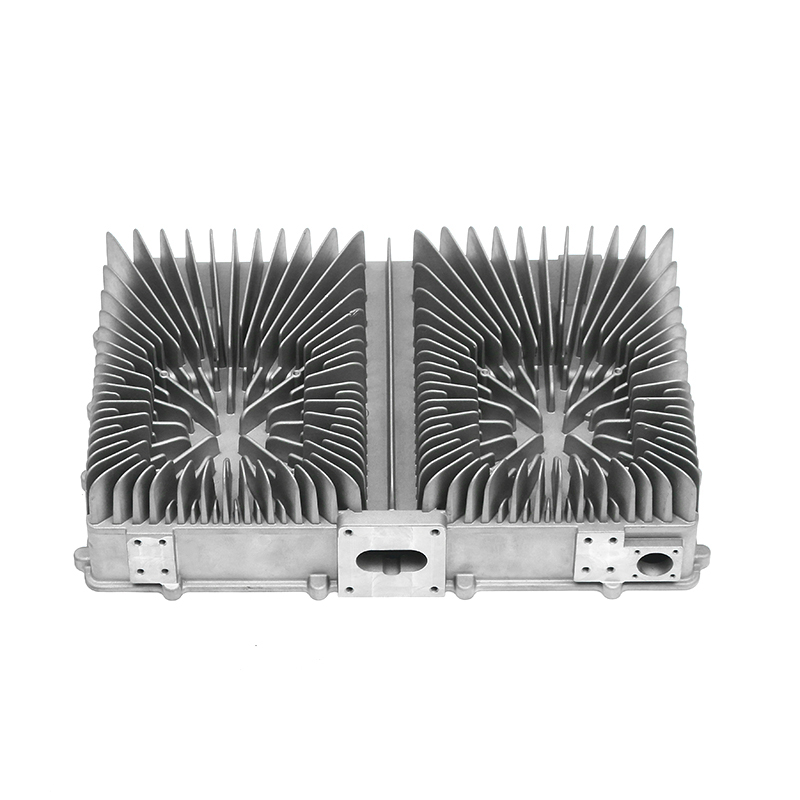

Turnarea sub presiune a matriței de tăiere de precizie este potrivită în special pentru industriile care necesită componente de înaltă precizie, cum ar fi dispozitivele auto, electronice, aerospațiale și medicale. Piesele cu geometrii complexe, pereți subțiri sau cerințe estetice beneficiază de această metodă. Turnarea sub presiune obișnuită rămâne potrivită pentru componente mari și simple, unde toleranțele mari și finisarea suprafeței nu sunt critice. Selectarea procesului potrivit de turnare sub presiune depinde de factori precum complexitatea componentelor, volumul de producție, cerințele de material și considerațiile de cost.

Implicații ale costurilor

În timp ce turnarea sub presiune a matriței cu tăiere de precizie poate implica costuri inițiale mai mari de proiectare a matriței și costuri de fabricație datorită complexității sale, poate duce la costuri globale de producție mai mici. Forța de muncă redusă pentru tăierea secundară, deșeurile de material mai mici și ciclurile de producție mai rapide contribuie la eficiența costurilor. Turnarea sub presiune obișnuită are costuri mai mici ale matriței, dar poate implica cheltuieli mai mari cu forța de muncă și finisare, în special pentru producția de volum mare sau componentele care necesită toleranțe strânse.

Considerații privind costurile și producția

| Factorul | Turnare sub presiune obișnuită | Turnare sub presiune |

|---|---|---|

| Costul mucegaiului | Mai jos | Mai mare datorită designului de tundere integrat |

| Munca de post-procesare | Mai înalt, necesită tundere și finisare | Minimal, tunderea integrată |

| Utilizarea materialului | Moderat | Deșeuri îmbunătățite, reduse |

| Viteza de productie | Moderat | Mai mare, mai puține operațiuni secundare |

Concluzie privind avantajele turnării sub presiune a matriței de tăiere de precizie

Turnarea sub presiune a matriței de tăiere de precizie oferă mai multe avantaje față de turnarea sub presiune obișnuită, inclusiv precizie dimensională mai mare, finisare îmbunătățită a suprafeței, post-procesare redusă și utilizare mai bună a materialului. În timp ce costurile inițiale de proiectare a matriței și de fabricație pot fi mai mari, eficiența generală, consistența și calitatea componentelor justifică adesea investiția, în special pentru producția de mare precizie sau de volum mare. Înțelegerea diferențelor dintre aceste procese permite producătorilor să aleagă metoda optimă pe baza cerințelor componentelor, a obiectivelor de producție și a considerațiilor privind costurile.