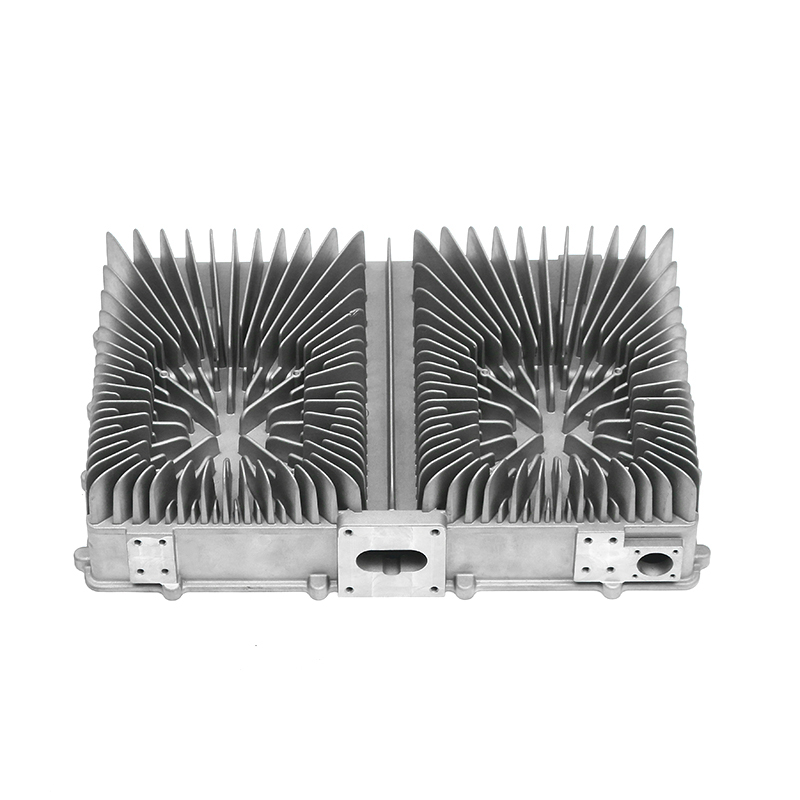

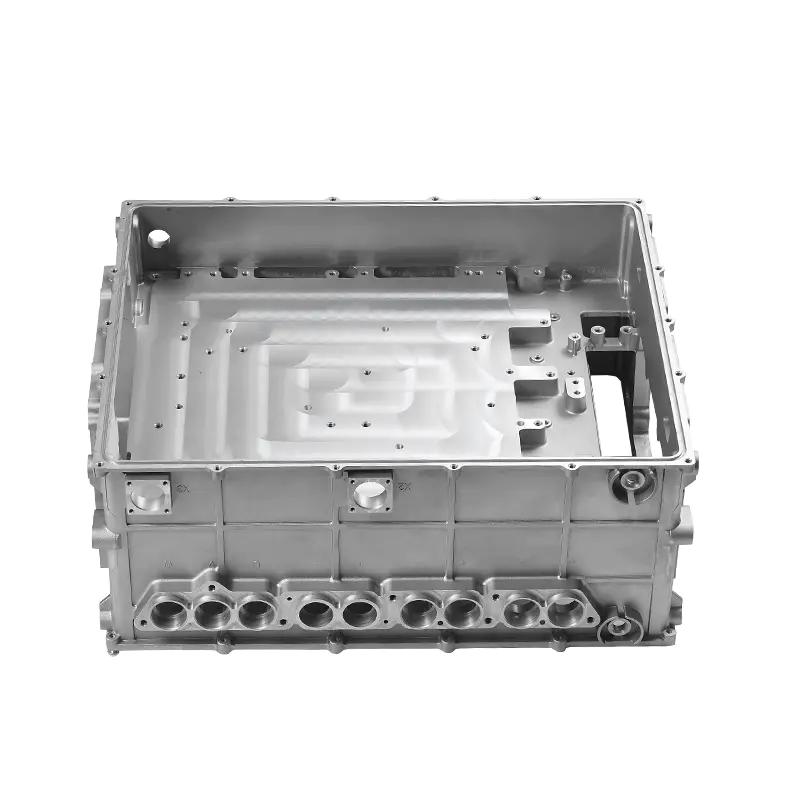

Primul pas în producția de înaltă calitate carcasă motor de energie nouă este un design aprofundat al carcasei. Carcasele motorului trebuie personalizate pentru a îndeplini cerințele structurale și de dimensiune specifice. Aceasta include o analiză atentă a formei, integrității structurale și includerea găurilor de disipare a căldurii. Aceste orificii de disipare a căldurii sunt esențiale pentru reglarea temperaturii motorului în timpul funcționării, asigurând funcționarea optimă chiar și în condiții de stres ridicat. Designul atent al formei și structurii carcasei contribuie la eficiența generală a motorului, minimizând pierderile de energie și mărind durata de viață a motorului.

Alegerea materialului potrivit pentru carcasa motorului este crucială. Materialul nu trebuie doar să ofere suficientă rezistență și durabilitate, ci și să fie ușor și rezistent la coroziune. Pentru turnarea sub presiune a carcasei motorului de energie nouă, producătorii aleg adesea aliaje de aluminiu, cunoscute pentru conductivitatea termică superioară și rezistența la coroziune. Aceste materiale îmbunătățesc performanța generală și eficiența motorului, asigurând în același timp că carcasa poate rezista rigorilor utilizării zilnice în diferite condiții meteorologice.

Odată ce proiectarea și selecția materialului sunt finalizate, carcasa motorului este supusă procesării de formare. Această etapă implică utilizarea metodelor de turnare sub presiune, extrudare sau turnare pentru a modela carcasa motorului. Turnarea sub presiune este favorizată în special datorită preciziei și capacității sale de a crea geometrii complexe cu precizie ridicată. Procesul asigură că fiecare componentă a carcasei motorului îndeplinește specificațiile stricte de proiectare, menținând în același timp eficiența costurilor în producția la scară largă. Capacitatea de a crea canale complexe de disipare a căldurii în cadrul procesului de turnare sub presiune îmbunătățește performanța generală a motorului, îmbunătățind eficiența energetică și prevenind supraîncălzirea.

Pentru a spori și mai mult durabilitatea și atractivitatea estetică a carcasei motorului, se aplică o serie de tratamente de suprafață. Aceste tratamente includ procese de pulverizare și anodizare, care nu numai că îmbunătățesc rezistența la coroziune a carcasei, dar oferă și un finisaj elegant și lustruit. Procesul de anodizare crește rezistența materialului la uzură și rupere, asigurând că carcasa motorului poate suporta condiții de mediu dure, cum ar fi umiditatea ridicată sau expunerea la sare. Aceste tratamente de suprafață sunt esențiale pentru îmbunătățirea atât a longevității, cât și a aspectului carcasei motorului.

După ce carcasa motorului a fost fabricată și tratată la suprafață, aceasta trece printr-un proces de asamblare amănunțit. În timpul asamblarii, carcasa motorului este integrată cu grijă cu alte componente ale motorului pentru a forma o unitate completă. Odată asamblată, carcasa motorului este supusă unei serii de teste riguroase de calitate pentru a se asigura că îndeplinește standardele cerute de performanță, siguranță și durabilitate. Aceste teste simulează condițiile reale de funcționare, asigurând că carcasa motorului poate rezista la temperaturi extreme, scenarii de stres ridicat și utilizare continuă, fără a compromite eficiența motorului.