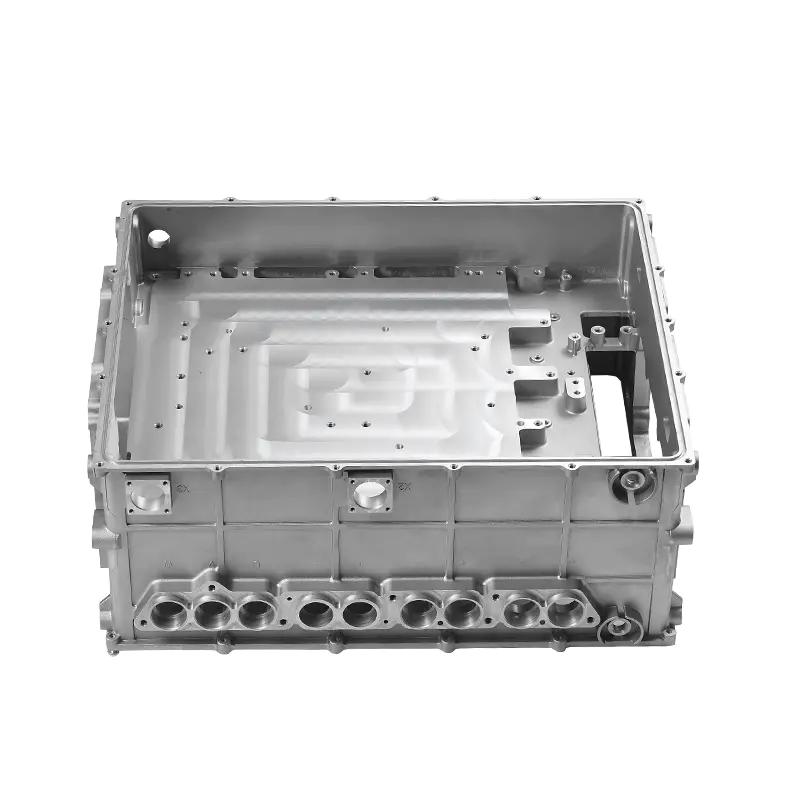

Turnare sub presiune cu răcire cu aer controlată electronic cu energie nouă joacă un rol vital în industria vehiculelor cu energie nouă. Structura sa de formă nu numai că poartă funcția de suport mecanic, dar participă adesea direct la disiparea căldurii și la protecția electrică. Prin urmare, cum să-și asigure stabilitatea formei și consistența dimensională în timpul procesului de fabricație a devenit cerința tehnică de bază în procesul de turnare sub presiune. O structură stabilă și consecventă nu numai că poate asigura desfășurarea fără probleme a asamblarii ulterioare, ci și poate afecta direct performanța produsului și durata de viață.

Pentru a obține stabilitatea formei și consistența dimensională, este necesar mai întâi un control strict din etapa de proiectare a matriței de turnare. Ca bază a turnării, raționalitatea structurii matriței are un impact imens asupra turnării pieselor turnate. În procesul de proiectare, este necesar să se ia în considerare pe deplin contracția volumului, distribuția tensiunii termice și traseul fluxului de metal al produsului în timpul procesului de răcire și să se adopte un sistem de turnare adecvat și o structură de evacuare pentru a evita deformarea sau contracția turnării. În același timp, selecția materialelor de matriță și acuratețea procesării vor afecta direct deviația dimensională a turnării finale. Prin urmare, în procesul de fabricare a matriței, este adesea folosit oțel de scule aliat de înaltă rezistență și rezistent la căldură, combinat cu echipamente avansate de procesare pentru control de înaltă precizie.

Controlul fin al parametrilor procesului de turnare sub presiune este, de asemenea, un factor important pentru asigurarea stabilității. Temperatura lichidului de aliaj, temperatura de preîncălzire a matriței, viteza de injecție, raportul de presiune de injecție și timpul de menținere vor afecta toate calitatea de formare a turnării sub presiune. În procesul de producție, este necesar să se găsească o combinație adecvată de parametri prin încercări repetate de matriță și optimizare a procesului, astfel încât lichidul metalic să poată umple rapid și uniform cavitatea matriței și să se răcească și să se solidifice sub presiune de menținere rezonabilă pentru a reduce stresul intern și modificările dimensionale.

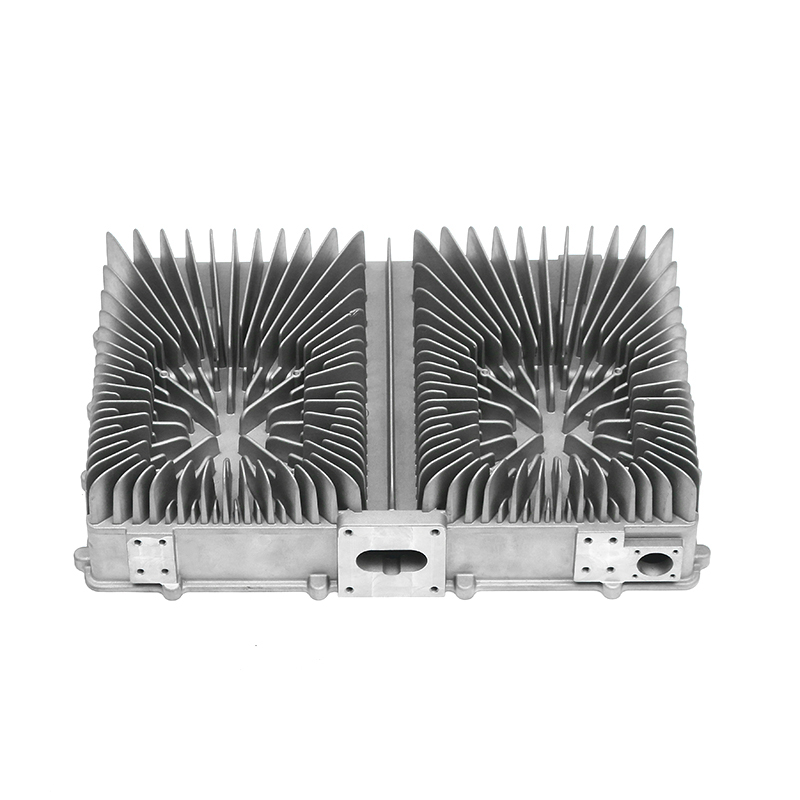

Pe lângă controlul procesului de turnare, aspectul sistemului de răcire are și o influență importantă asupra preciziei de turnare. Deoarece structura turnării sub presiune are adesea caracteristicile diferitelor grosimi ale peretelui local, viteza de răcire neuniformă va duce la rate diferite de contracție în diferite părți, provocând deformare. Prin urmare, este rezonabil să aranjați canale de apă de răcire în matriță sau să folosiți dispozitive auxiliare de răcire cu aer pentru a menține echilibrul schimbului de căldură al întregului proces de turnare sub presiune, ceea ce ajută la reducerea abaterii dimensionale și la îmbunătățirea simetriei și stabilității structurii generale.

După terminarea turnării sub presiune, procesul de post-procesare joacă, de asemenea, un rol important. Unele piese turnate sub presiune vor fi tratate termic sau tratate împotriva îmbătrânirii după demulare pentru a elibera stresul intern al turnării și pentru a preveni schimbările dimensionale sau fisurarea în utilizarea ulterioară. În plus, pentru a se asigura că produsul final este în concordanță cu desenele de proiectare, este, de asemenea, necesar să se introducă echipamente de detectare dimensională de înaltă precizie, cum ar fi mașini de măsurat cu trei coordonate, pentru a efectua inspecții aleatorii sau inspecții complete pe fiecare lot pentru a se asigura că dimensiunile sunt stabile în intervalul de toleranță permis.

În producția modernă, este posibilă și monitorizarea parametrilor cheie ai fiecărui proces în timp real prin teste automate și sisteme de trasabilitate a calității, analiza datelor despre produse, descoperirea potențialelor abateri ale procesului și efectuarea de ajustări în timp util, asigurând astfel consistența întregului lot de produse. În același timp, utilizarea software-ului de simulare digitală devine din ce în ce mai comună. Poate simula și prezice umplerea, răcirea, distribuția tensiunii etc. înainte de turnarea sub presiune efectivă, ajutând inginerii să preidentifice punctele de risc care pot provoca modificări dimensionale și să îmbunătățească controlabilitatea proiectării și fabricării produsului.

Produse recomandate

Produsele furnizate de întreprinderi celebre au încredere profundă de către utilizatori.