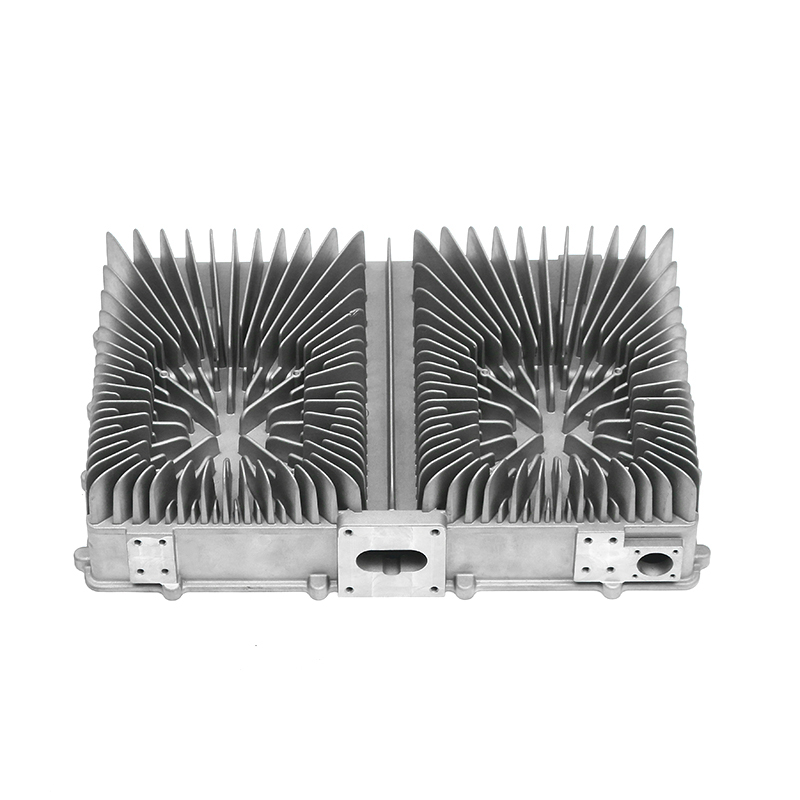

Introducere în turnarea sub presiune răcită cu apă în aplicațiile noi de energie

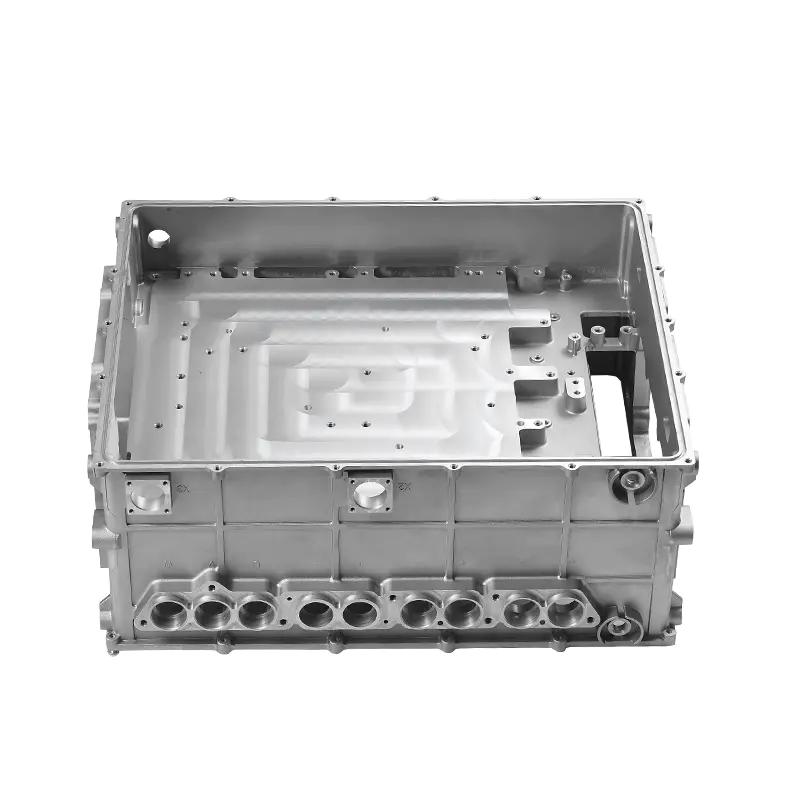

În domeniul vehiculelor cu energie nouă și sistemelor electronice de control, piese turnate sub presiune răcite cu apă au devenit o componentă esenţială pentru asigurarea unei disipări eficiente a căldurii. Aceste piese turnate sub presiune sunt utilizate în mod obișnuit pentru carcasele unităților de control, sistemele de gestionare a bateriilor și electronicele de putere, unde menținerea condițiilor termice stabile este critică. Caracteristica unică a turnărilor sub presiune răcite cu apă constă în integrarea canalelor de răcire în structură, permițând lichidului să circule și să regleze temperatura. Datorită complexității și importanței funcționale, matrițele utilizate pentru producerea acestor componente necesită un grad foarte ridicat de precizie. Chiar și abaterile mici pot afecta performanța de răcire, integritatea structurală și durata de viață generală a sistemului.

Rolul preciziei matriței în turnarea sub presiune

Precizia matriței influențează direct acuratețea dimensională, finisarea suprafeței și consistența pieselor turnate sub presiune răcite cu apă. Spre deosebire de carcasele standard, variantele răcite cu apă trebuie să includă canale complicate care asigură un flux fluid al lichidului și un transfer termic eficient. Dacă matrița nu îndeplinește toleranțe dimensionale stricte, canalele pot avea pereți neuniformi, căi blocate sau eficiență redusă. În plus, sistemele electronice de control necesită design compact, care limitează toleranța la erori. Precizia ridicată a matriței asigură că fiecare piesă produsă se aliniază cu cerințele originale de proiectare, reducând riscul de funcționare defectuoasă în condiții reale.

Cerințe specifice de precizie pentru canalele de răcire

Canalele de răcire sunt partea cea mai sensibilă a pieselor turnate sub presiune răcite cu apă. Dimensiunile acestor canale trebuie să rămână în toleranțe foarte înguste pentru a garanta o circulație lină a lichidului de răcire și o distribuție uniformă a căldurii. Micile inexactități pot duce la pierderi de presiune, flux turbulent sau puncte fierbinți în unitatea electronică de control. Precizia asigură, de asemenea, stabilitatea structurală, deoarece canalele prea apropiate de suprafață pot slăbi turnarea sau pot provoca scurgeri.

| Parametrul canalului | Interval tipic de toleranță | Impactul abaterii |

|---|---|---|

| Diametrul canalului | ±0,05–0,1 mm | Debit redus sau excesiv, pierdere de eficiență |

| Grosimea peretelui | ±0,1–0,2 mm | Risc de scurgere sau slăbiciune structurală |

| Alinierea canalului | ±0,2 mm pe toată lungimea | Răcire neuniformă, încălzire localizată |

| Rugozitatea suprafeței | Ra 0,8–1,2 μm | Rezistență la curgere, transfer redus de căldură |

Precizia matriței și performanța managementului termic

Managementul termic la vehiculele cu energie nouă depinde în mare măsură de eficiența canalelor de răcire. Formele de înaltă precizie asigură că lichidul de răcire curge fără obstacole, permițând îndepărtarea consecventă a căldurii din electronicele sensibile. Precizia slabă a matriței, pe de altă parte, poate crea blocaje de flux sau pungi de aer, subminând efectul de răcire. În aplicațiile de mare putere, cum ar fi invertoarele sau controlerele de motor, răcirea inadecvată poate duce la supraîncălzire, eficiență redusă sau defecțiuni premature. Astfel, precizia matriței nu este doar o cerință de fabricație, ci și o condiție fundamentală pentru fiabilitatea sistemului.

Considerații privind materialele și designul matriței

Alegerea materialelor de matriță și a metodelor de proiectare afectează precizia realizabilă. Oțelurile de scule de înaltă calitate, cu rezistență excelentă la uzură, sunt de obicei folosite pentru a rezista la cicluri repetate de turnare. În plus, tehnologiile avansate de prelucrare, cum ar fi frezarea CNC de mare viteză, prelucrarea cu descărcare electrică (EDM) și texturarea cu laser sunt folosite pentru a realiza geometrii complexe cu erori minime. Instrumentele de inginerie asistată de computer (CAE) permit, de asemenea, simularea structurilor canalelor de răcire înainte de fabricarea matriței, reducând riscul de defecte.

| Tip material matriță | Avantaje pentru Precizie | Limitări |

|---|---|---|

| Oțel pentru scule H13 | Rezistență ridicată la uzură, stabilă la temperaturi ridicate | Cost mai mare, necesită tratament termic |

| Inserții din oțel inoxidabil | Rezistența la coroziune în secțiunile de răcire | Prelucrabilitate limitată, adaugă complexitate |

| Aliaje de cupru (inserții) | Conductivitate termică excelentă pentru canale | Mai moale, predispus la uzură în producție lungă |

Impactul asupra preciziei dimensionale a turnărilor finale

Precizia dimensională a turnării finite depinde în mare măsură de precizia matriței. La componentele răcite cu apă, dimensiunile critice includ diametrele canalelor, grosimile pereților și dimensiunile carcasei exterioare care trebuie să se potrivească cu alte componente electronice. Stivuirea toleranței în mai multe caracteristici poate crea probleme la asamblare, ceea ce duce la nealiniere sau scurgeri în zonele de etanșare. Precizia mare a matriței minimizează variațiile dimensionale și asigură interschimbabilitatea pieselor în producția de masă.

Controlul calității în fabricarea matrițelor

Măsurile de control al calității sunt esențiale în timpul fabricării matriței pentru a garanta precizia. Instrumentele de inspecție dimensională, cum ar fi mașinile de măsurare a coordonatelor (CMM) sunt utilizate pentru a verifica acuratețea cavității matriței. Profilometrele de suprafață evaluează rugozitatea, în timp ce testarea nedistructivă asigură că nici un defect ascuns nu compromite performanța. Monitorizarea continuă în timpul utilizării matriței este, de asemenea, necesară, deoarece uzura și stresul termic pot degrada treptat precizia.

| Metoda de inspecție | Scop | Aplicație în controlul preciziei mucegaiului |

|---|---|---|

| Măsurarea CMM | Verificarea dimensională | Verificați dimensiunile și alinierea cavității |

| Profilometru de suprafață | Inspecția finisajului suprafeței | Evaluați netezimea canalului de răcire |

| Testare cu raze X/ultrasunete | Detectarea defectelor | Identificați fisurile sau golurile în structura matriței |

| Testarea durității | Verificarea performanței materialelor | Asigurați durabilitate împotriva ciclurilor repetate |

Consecințele preciziei inadecvate ale matriței

Atunci când precizia matriței nu îndeplinește cerințele, apar mai multe consecințe. În primul rând, funcționalitatea canalelor de răcire poate fi compromisă, reducând capacitatea de a gestiona eficient căldura. În al doilea rând, defectele structurale, cum ar fi pereții subțiri sau secțiunile slabe, cresc riscul de scurgere sub presiune. În al treilea rând, procesele de asamblare pot fi afectate, deoarece abaterile dimensionale împiedică montarea corectă cu garnituri de etanșare sau componente electronice. Astfel de probleme pot crește costurile de producție din cauza reprelucrărilor, deșeurilor sau revendicărilor de garanție.

Echilibrarea costurilor și preciziei în producție

Precizia mare a matriței crește inevitabil costurile de producție, deoarece necesită echipamente avansate, forță de muncă calificată și timpi mai lungi de fabricație. Cu toate acestea, beneficiile în ceea ce privește fiabilitatea produsului și ratele reduse de defecte depășesc de obicei investiția inițială. Pentru producția de volum mare în noul sector energetic, obținerea unei precizii consistente a matriței reduce costurile pe termen lung prin reducerea la minimum a deșeurilor și îmbunătățirea eficienței generale. Producătorii trebuie să echilibreze considerațiile de cost cu cerințele de performanță, adaptând adesea nivelurile de precizie la aplicațiile specifice ale produsului.

| Nivel de precizie | Impactul tipic al costurilor | Zona de aplicare adecvată |

|---|---|---|

| Precizie standard | Mai jos | Carcase necritice, componente de bază |

| Precizie ridicată | Medie spre mare | Carcase racite cu apa, sisteme electronice |

| Precizie ultra-înaltă | Înalt | Înalt-performance power electronics |