The carcasă motor de energie nouă turnare sub presiune joacă un rol semnificativ în durabilitatea generală și durata de viață a motorului, oferind suport structural, management termic și protecție împotriva factorilor de mediu. Designul, alegerea materialului și procesul de fabricație al carcasei motorului influențează direct eficiența, siguranța și longevitatea motorului.

Transfer eficient de căldură: carcasa motorului acționează adesea ca o componentă critică pentru gestionarea căldurii motorului. La motoarele electrice, căldura excesivă poate reduce eficiența, accelera uzura și poate scurta durata de viață a motorului. Aliajele de aluminiu sau magneziu turnate sub presiune, utilizate în mod obișnuit în carcasă, au o conductivitate termică ridicată, permițând căldurii să se disipeze rapid din componentele motorului în mediul înconjurător.

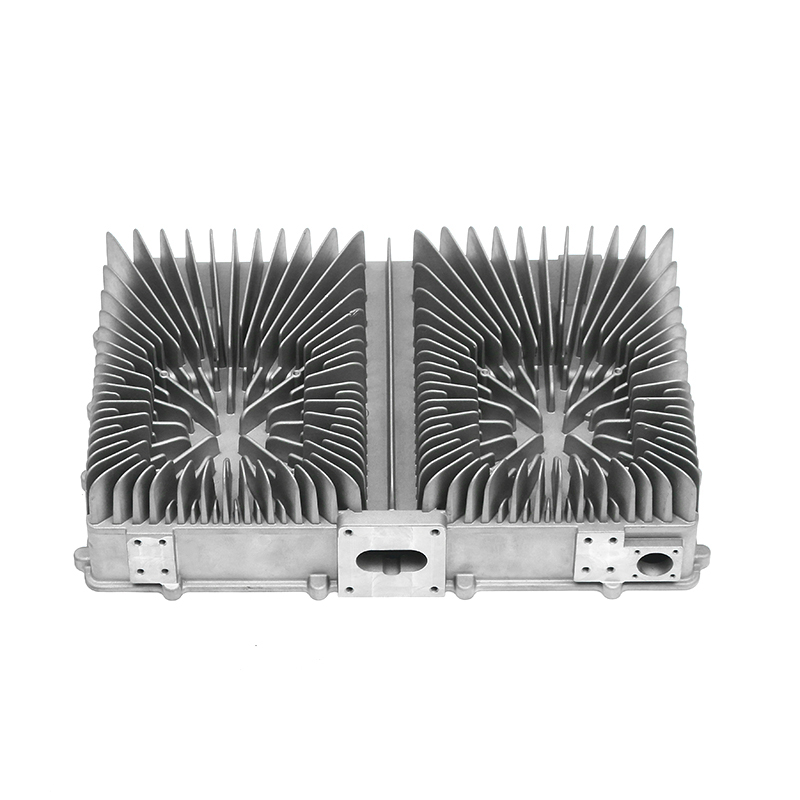

Caracteristici radiator: Carcasele motorului proiectate cu aripioare sau canale integrate îmbunătățesc disiparea căldurii. Aceste caracteristici măresc suprafața carcasei, permițând o eliberare mai eficientă a căldurii, ceea ce ajută la prevenirea supraîncălzirii motorului în timpul utilizării prelungite, contribuind la o durată de viață mai lungă.

Prevenirea expansiunii termice: turnarea sub presiune de înaltă calitate asigură că carcasa poate rezista la dilatarea și contracția termică care apare pe măsură ce motorul se încălzește și se răcește. Această rezistență previne deformarea sau fisurarea în timp, care altfel ar putea duce la deteriorarea sau defecțiunea motorului.

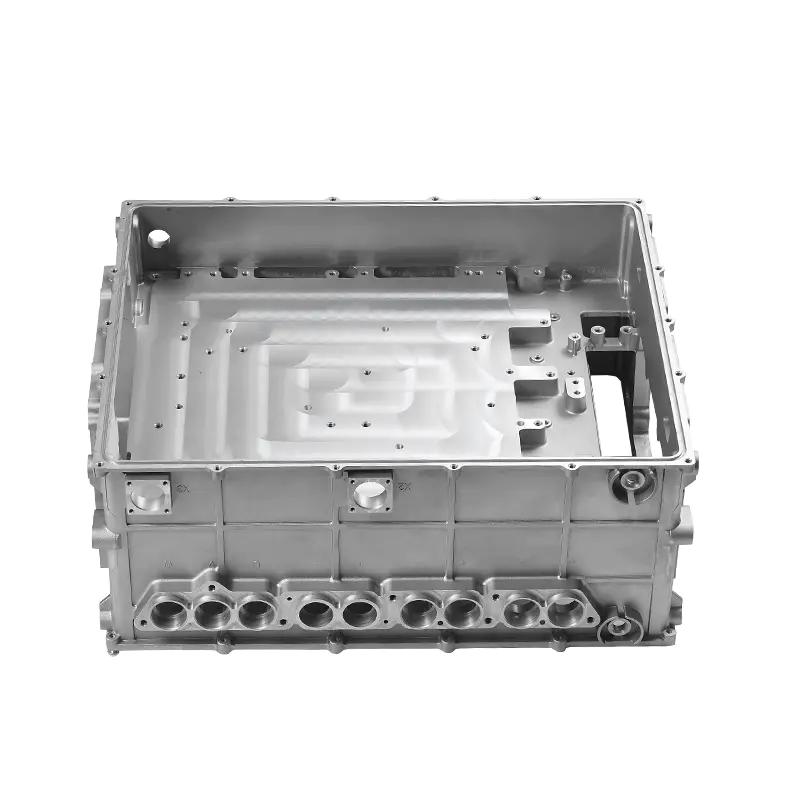

Rezistență la umiditate, praf și substanțe chimice: carcasele motoarelor turnate sub presiune sunt adesea proiectate cu structuri etanșe și robuste care oferă protecție împotriva contaminanților de mediu. Natura etanșă a carcasei turnate sub presiune previne pătrunderea prafului, murdăriei și umezelii, care altfel ar putea deteriora componentele interne, corodează motorul sau duce la scurtcircuitari electrice.

Rezistența la coroziune: Materialele precum aliajele de aluminiu sau aliajele de magneziu sunt utilizate în mod obișnuit în turnarea sub presiune datorită rezistenței lor naturale la coroziune. Aceste materiale rezistă la efectele ruginii și coroziunii cauzate de expunerea la umiditate, sare și alte elemente corozive, ceea ce ajută la prelungirea duratei de viață a motorului.

Rezistența la impact: Procesul de turnare sub presiune produce o carcasă a motorului care nu este doar ușoară, ci și puternică și durabilă. Această integritate structurală este esențială pentru a proteja componentele sensibile ale motorului de impacturi, vibrații și forțe externe. Carcasa asigură că motorul este protejat de daune cauzate de șocuri fizice sau vibrații, care altfel ar putea compromite structura internă a motorului.

Menținerea alinierii: carcasa turnată sub presiune ajută la menținerea alinierii precise a componentelor interne ale motorului, cum ar fi rotorul și statorul. Alinierea corectă asigură că motorul funcționează eficient, reducând uzura, frecarea și vibrațiile inutile care pot scurta durata de viață a motorului.

Aliaje de înaltă calitate: Materialele utilizate în mod obișnuit în turnarea sub presiune a carcasei motorului cu energie nouă, cum ar fi aliajele de aluminiu, magneziu și zinc, sunt alese pentru raportul rezistență-greutate și pentru capacitatea lor de a rezista la solicitările care vin în urma utilizării pe termen lung. Aceste materiale sunt, de asemenea, rezistente la oboseala termică, ceea ce ajută la menținerea integrității carcasei motorului în timp.

Uniformitate în proprietățile materialului: Procesul de turnare sub presiune permite crearea de carcase de motor cu proprietăți uniforme ale materialului, ceea ce asigură consistența în performanță și longevitate. Procesul de turnare asigură că densitatea și calitatea materialului sunt optimizate, prevenind punctele slabe precum pungile de aer sau golurile, care ar putea compromite durabilitatea carcasei.

Produse recomandate

Produsele furnizate de întreprinderi celebre au încredere profundă de către utilizatori.