Introducere în turnarea sub presiune a matriței de tăiere de precizie

Turnarea sub presiune a matriței de tăiere de precizie este un proces utilizat în mod obișnuit în fabricarea pieselor metalice, în special atunci când produsele necesită niveluri ridicate de detalii și geometrii complexe. Turnarea sub presiune în sine este un proces de fabricație în care metalul topit este injectat într-o cavitate a matriței sub presiune ridicată, producând piese cu caracteristici definite și precizie dimensională ridicată. Tunderea de precizie, o parte esențială a acestui proces, ajută la îndepărtarea excesului de material, la curățarea piesei și la rafinarea geometriei acesteia pentru a îndeplini specificațiile stricte. Această combinație de turnare sub presiune și tundere joacă un rol crucial în industrii precum cea auto, aerospațială, electronică și alte sectoare în care piesele prezintă adesea design complicat și cerințe stricte de performanță.

Rolul tăierii de precizie în turnarea sub presiune

Tăierea de precizie este o operație secundară în turnarea sub presiune care rafinează geometria produsului după ce acesta a fost format. În timp ce turnarea sub presiune în sine produce geometrii complexe, tăierea de precizie se concentrează pe curățarea piesei prin îndepărtarea fulgerului, bavurilor sau a altor materiale nedorite care pot rămâne după procesul de turnare. Flashul este excesul de material care se scurge din cavitatea matriței în timpul procesului de injecție, iar tăierea este necesară pentru a se asigura că piesa se conformează designului și funcției propuse.

Procesul de tăiere poate implica diverse tehnici, cum ar fi tăierea mecanică, șlefuirea sau prelucrarea cu descărcare electrică (EDM), în funcție de materialul și complexitatea piesei. Tunderea cu precizie asigură că piesele nu numai că îndeplinesc toleranțe dimensionale stricte, dar au și un finisaj neted al suprafeței, ceea ce este deosebit de important în industrii precum electronica, unde imperfecțiunile suprafeței pot afecta performanța componentelor.

Manipularea geometriilor complexe în turnarea sub presiune a matriței de tăiere de precizie

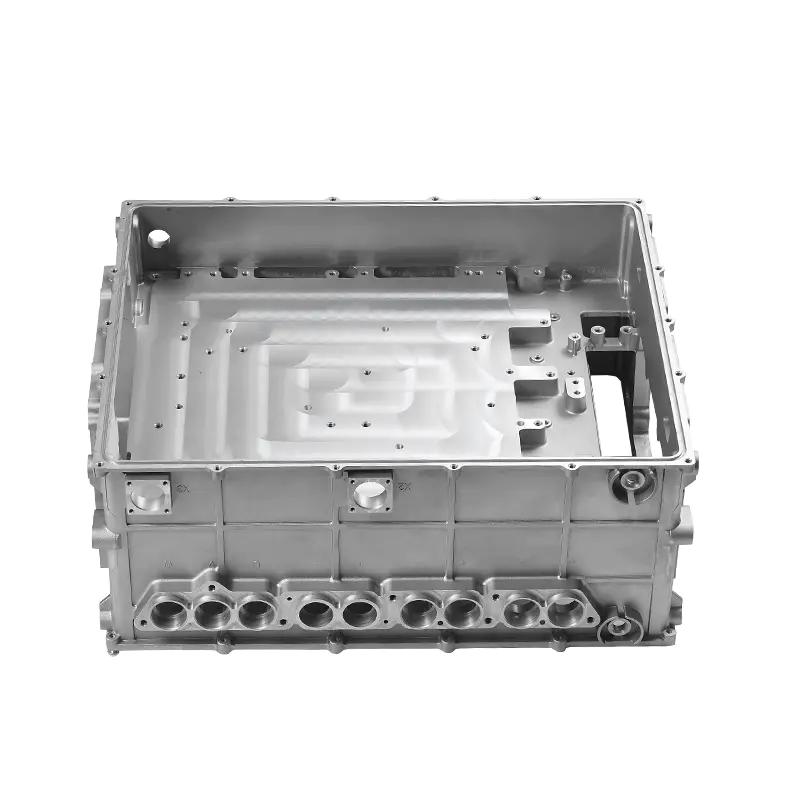

Unul dintre avantajele semnificative ale turnare sub presiune matriță de tăiere de precizie este capacitatea sa de a manipula produse cu geometrii complexe. Turnarea sub presiune este cunoscută pentru capacitatea sa de a crea forme foarte detaliate și complicate într-o singură etapă de producție. Aceste geometrii pot include tăieturi, pereți subțiri, cavități adânci și caracteristici fine care ar fi dificil sau consumatoare de timp de produs cu alte procese de fabricație. Cu toate acestea, adevărata provocare vine în asigurarea faptului că aceste geometrii complexe sunt păstrate și rafinate în timpul procesului de tăiere de precizie.

Pentru piesele cu forme complicate, procesul de tăiere de precizie trebuie controlat cu atenție pentru a evita deformarea sau deteriorarea piesei. Tehnici avansate de tăiere și utilaje automate sunt adesea folosite pentru a se asigura că chiar și cele mai mici caracteristici sunt tăiate cu precizie, fără a afecta integritatea structurală generală a piesei. Precizia este deosebit de critică atunci când se lucrează cu geometrii care au toleranțe strânse sau în care funcția piesei depinde de forma sa precisă, cum ar fi în cazul carcaselor turnate prin injecție sau al componentelor aerospațiale.

Provocări ale manipulării geometriilor complexe

În timp ce turnarea sub presiune a matriței de tăiere de precizie este potrivită pentru geometrii complexe, procesul nu este lipsit de provocări. Una dintre principalele provocări în tăierea pieselor cu caracteristici complexe este menținerea integrității structurilor delicate în timpul operațiunii. În piesele cu pereți subțiri sau modele complicate, forța excesivă în timpul tăierii poate duce la deformații sau fracturi, care ar putea compromite funcționalitatea piesei.

O altă provocare este obținerea finisajului de suprafață necesar și menținerea preciziei dimensionale. Geometriile complexe prezintă adesea colțuri ascuțite sau secțiuni mici și detaliate care necesită precizie ridicată. În unele cazuri, intervenția manuală este necesară pentru a se asigura că procesul de tundere îndepărtează cantitatea potrivită de material, lăsând piesa în forma sa corectă. Automatizarea și tehnologia avansată de prelucrare au îmbunătățit precizia și repetabilitatea procesului de tăiere, dar expertiza umană este încă necesară pentru a manipula piese mai complexe sau delicate.

Progrese tehnologice în tăierea de precizie pentru geometrii complexe

Progresele tehnologice recente atât în turnarea sub presiune, cât și în tăierea de precizie au îmbunătățit semnificativ manipularea geometriilor complexe. Prelucrarea de mare viteză, sistemele CNC (Computer Numerical Control) și tăierea cu laser au făcut posibilă obținerea unei precizii mai mari în mai puțin timp. Cu sistemele CNC, producătorii pot programa procesul de tundere pentru a urma automat căi specifice, făcând posibilă gestionarea cu ușurință chiar și a celor mai complicate modele. Acest lucru nu numai că crește eficiența, ci și reduce riscul de eroare umană, asigurându-se că fiecare piesă îndeplinește specificațiile cerute.

Tunderea cu laser, care folosește raze laser focalizate pentru a tăia și modela materialul, este o altă tehnologie care devine din ce în ce mai răspândită în procesul de tăiere de precizie. Această metodă este utilă în special pentru piesele cu caracteristici extrem de fine sau unde uneltele convenționale de tăiere ar putea fi prea mari sau imprecise. Tunderea cu laser permite îndepărtarea incredibil de precisă a materialului fără contact fizic, reducând riscul de deteriorare a piesei și oferind un finisaj de înaltă calitate.

Importanța sculelor în tăierea de precizie

Calitatea sculelor utilizate în tăierea de precizie are un impact semnificativ asupra cât de bine sunt gestionate geometriile complexe în timpul procesului de turnare. Sculele se referă la matrițele și mașinile utilizate pentru a tăia, modela sau finisa piesele și trebuie proiectate pentru a rezista forțelor și temperaturilor implicate în turnarea sub presiune. Formele de tăiere de precizie trebuie adaptate fiecărui produs specific, luând în considerare geometria piesei, proprietățile materialului și cerințele funcționale.

Pentru geometrii foarte complexe, uneltele personalizate sunt adesea necesare pentru a se asigura că procesul de tăiere este efectuat cu acuratețe. De exemplu, atunci când lucrați cu piese care au decupări sau forme neliniare, pot fi necesare unelte specializate, cum ar fi freze de contur sau mașini de tundere automate, pentru a accesa zonele greu accesibile. Utilizarea sculelor potrivite este esențială pentru menținerea atât a calității, cât și a preciziei produsului final, în special în industriile în care chiar și defectele minore pot duce la defecțiuni ale performanței.

Materiale utilizate în turnarea sub presiune a matriței de tăiere de precizie

Materialele selectate atât pentru procesul de turnare sub presiune, cât și pentru operația de tăiere de precizie joacă un rol crucial în cât de bine pot fi manipulate geometriile complexe. Metalele precum aliajele de aluminiu, zinc și magneziu sunt utilizate în mod obișnuit pentru turnarea sub presiune datorită fluidității și capacității lor de a forma forme complicate cu defecte minime. Aceste materiale oferă, de asemenea, raporturi bune rezistență-greutate, făcându-le ideale pentru o gamă largă de aplicații, inclusiv industria auto și aerospațială.

Procesul de tăiere cu precizie poate fi afectat de duritatea și fragilitatea materialului. De exemplu, materiale precum zincul pot fi mai ușor de tăiat decât metalele mai dure precum aluminiul sau magneziul. În plus, anumite materiale pot necesita instrumente sau tehnici specifice de tăiere pentru a obține rezultatul dorit fără a provoca daune. Înțelegerea proprietăților materialului este esențială pentru selectarea metodei de tundere adecvate și pentru a vă asigura că geometria piesei este menținută pe tot parcursul procesului.

Comparația tehnicilor de tăiere de precizie pentru geometrii complexe

| Tehnica | Beneficii | Provocări | Cea mai bună utilizare |

|---|---|---|---|

| Prelucrare CNC | Precizie ridicată, proces automatizat, eroare umană minimă | Echipamente scumpe, limitate de complexitatea sculelor | Piese cu toleranță ridicată și design complicat |

| Tunderea cu laser | Îndepărtarea materialului fără contact, precisă, ideală pentru caracteristici fine | Cost mai mare, poate să nu fie potrivit pentru materiale mai groase | Piese cu caracteristici delicate sau detalii fine |

| Tăiere manuală | Flexibilitate pentru design unic, investiții mai mici în echipamente | Risc de eroare umană, mai lent decât procesele automate | Producție în loturi mici sau piese foarte specializate |

Aplicații ale turnării sub presiune a matriței de tăiere de precizie în diverse industrii

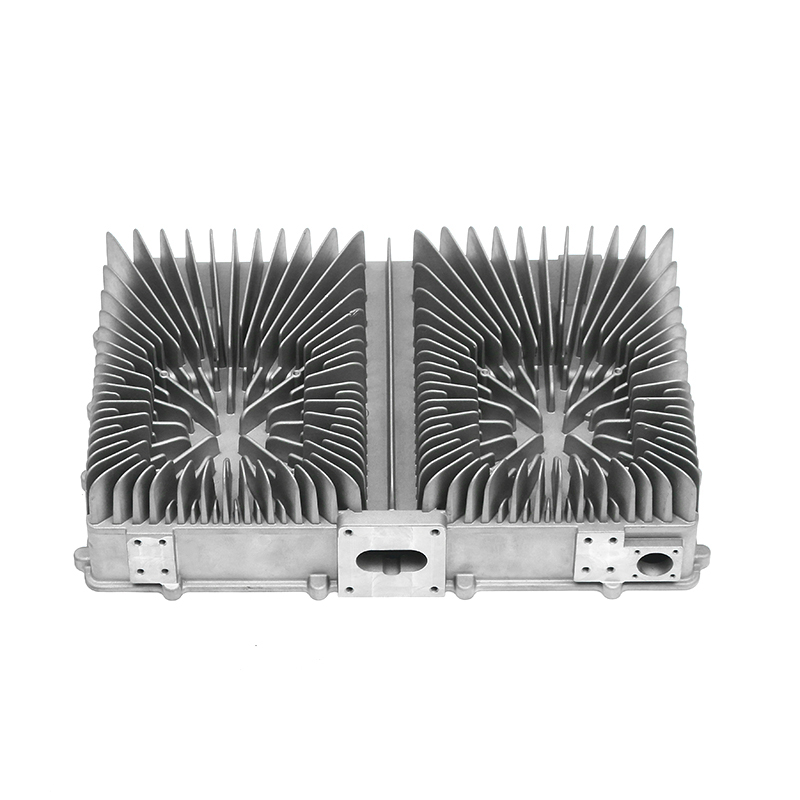

Turnarea sub presiune a matriței de tăiere de precizie este utilizată pe scară largă în mai multe industrii în care geometriile complexe sunt comune. În industria auto, de exemplu, piesele precum componentele motorului, carcasele transmisiei și suporturile necesită adesea modele complicate care sunt produse eficient prin turnare sub presiune și tăiere de precizie. Capacitatea de a produce componente ușoare, dar puternice, cu forme complexe, este crucială pentru îmbunătățirea eficienței consumului de combustibil și a performanței vehiculelor moderne.

În industria aerospațială, turnarea sub presiune de precizie este utilizată pentru a crea piese care trebuie să îndeplinească standarde stricte de performanță și siguranță. Geometriile complexe ale componentelor aerospațiale sunt adesea necesare pentru a minimiza greutatea, menținând în același timp rezistența și funcționalitatea. Tunderea cu precizie asigură că aceste componente sunt fabricate la toleranțe strânse, reducând riscul de defecțiune în timpul funcționării.

Electronica este un alt sector în care turnarea sub presiune și tăierea de precizie sunt esențiale. Multe dispozitive electronice necesită carcase, conectori și alte componente cu caracteristici fine și specificații exacte. Tunderea cu precizie asigură că aceste piese nu numai că se potrivesc corect, ci și au calitatea necesară a suprafeței pentru a evita problemele de performanță legate de disiparea căldurii, conductivitatea electrică sau stresul mecanic.