Tehnologia de anodizare este o metodă importantă și frecvent utilizată pentru tratarea suprafeței turnare sub presiune carcasa motorului de energie nouă în carcasă motor de energie nouă turnare sub presiune. Procesul de anodizare este detaliat și complex. Poate forma un film dens și dur de oxid de aluminiu pe suprafața carcasei motorului, îmbunătățind semnificativ rezistența la coroziune, rezistența la uzură și caracterul decorativ al carcasei.

Pregătirea preliminară

Curățare și degresare: Puneți turnarea sub presiune într-un echipament de curățare dedicat și utilizați un agent de curățare sau un agent de degresare pentru a îndepărta complet uleiul, grăsimea, praful și alte impurități de pe suprafață. Acest pas este crucial deoarece orice reziduu poate afecta formarea și calitatea stratului anodizat ulterior.

Spălare și lustruire cu alcalii: După curățare, turnarea sub presiune trebuie spălată alcalin pentru a îndepărta în continuare pelicula de oxid natural și urmele contaminanților metalici de pe suprafață. După spălarea alcalină, suprafața este făcută mai netedă și mai uniformă prin lustruire, gata pentru anodizare.

Anodizare

Pregătirea rezervorului electrolitic: Turnarea sub presiune curățată este folosită ca anod și plasată într-un rezervor electrolitic umplut cu electrolit. Electrolitul este de obicei compus din soluții acide, cum ar fi acidul sulfuric și acidul oxalic. Compoziția și concentrația specifică trebuie determinate în funcție de materialul turnării sub presiune și de performanța stratului de oxid necesar.

Aplicați tensiune și curent: după ce alimentarea este pornită, o anumită tensiune și curent sunt aplicate celulei electrolitice. Sub acțiunea câmpului electric, atomii de aluminiu de pe suprafața turnării sub presiune reacționează cu ionii de oxigen din electrolit pentru a forma o peliculă de oxid de aluminiu. În acest proces, parametri precum tensiunea, densitatea curentului și temperatura trebuie controlați strict pentru a asigura calitatea și grosimea stratului de oxid.

Controlul timpului de oxidare: În funcție de grosimea necesară a stratului de oxid și cerințele de performanță, setați timpul de oxidare corespunzător. Durata timpului de oxidare afectează direct grosimea și densitatea stratului de oxid. În general, cu cât timpul de oxidare este mai lung, cu atât stratul de oxid este mai gros, dar un timp de oxidare prea lung poate cauza crăparea sau desprinderea stratului de oxid.

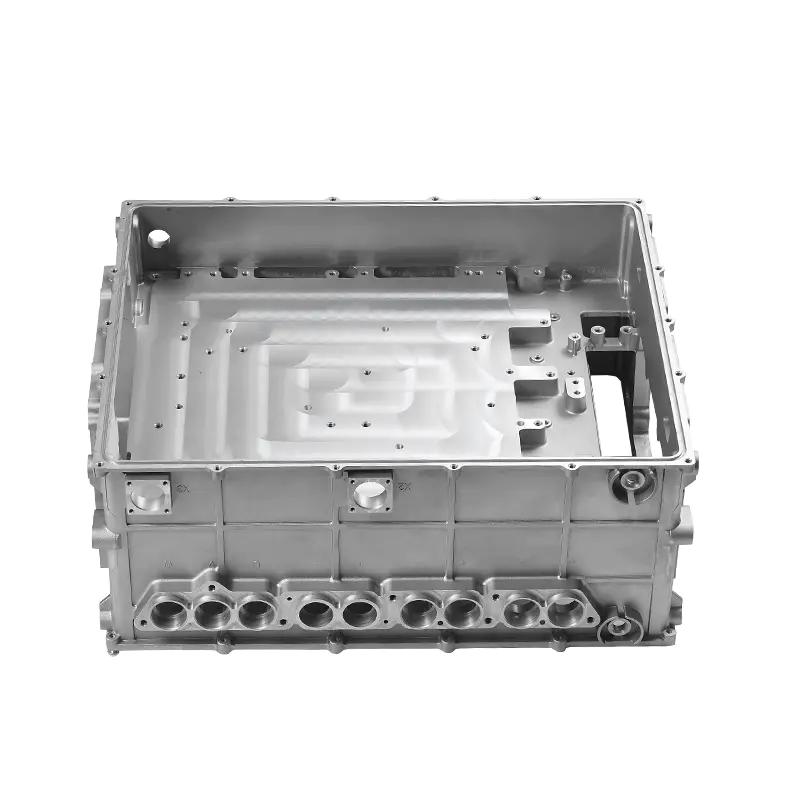

Produse recomandate

Produsele furnizate de întreprinderi celebre au încredere profundă de către utilizatori.